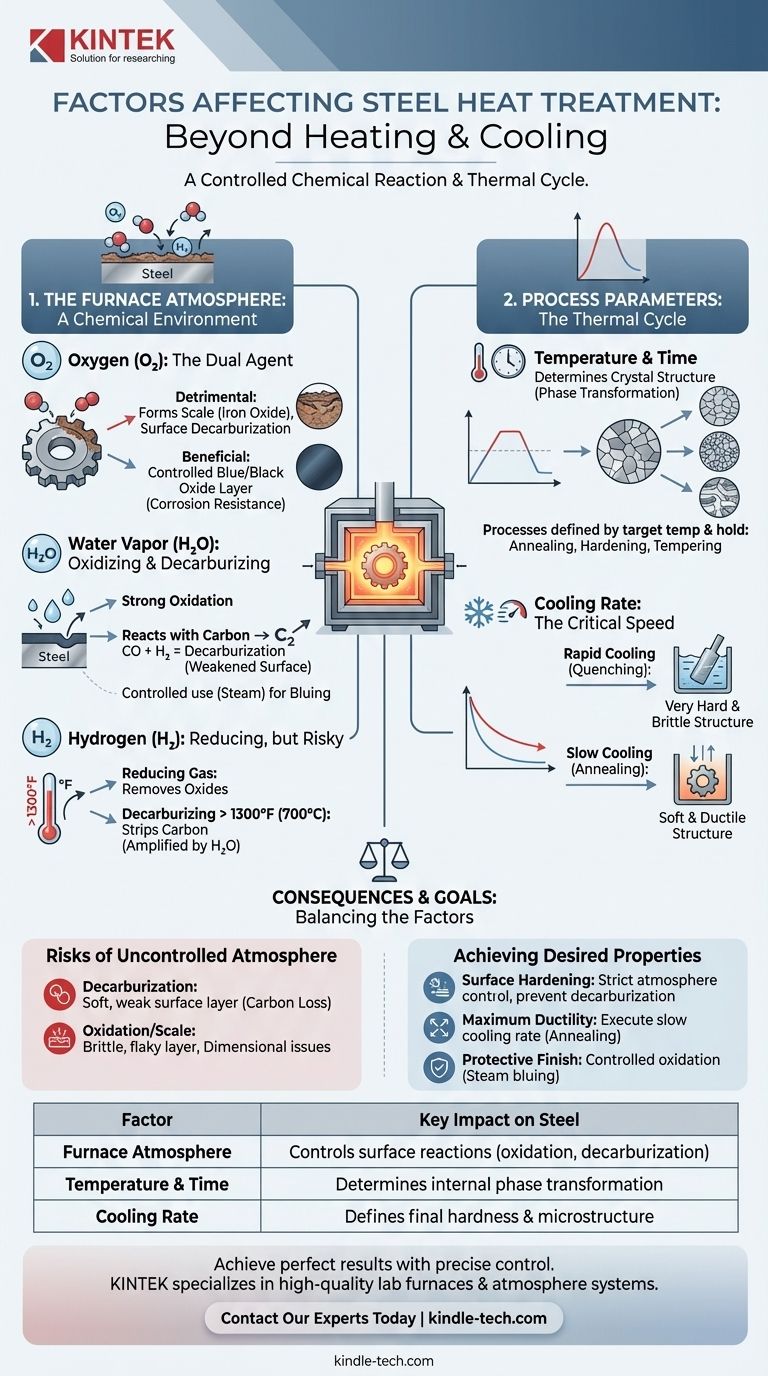

Em sua essência, o sucesso de qualquer tratamento térmico do aço é determinado por duas categorias principais de fatores: o ciclo térmico específico (temperatura de aquecimento, tempo e taxa de resfriamento) e a composição química da atmosfera do forno. A atmosfera, composta por gases como oxigênio, hidrogênio e vapor de água, reage ativamente com a superfície do aço, alterando fundamentalmente suas propriedades.

O tratamento térmico não é meramente um processo de aquecimento e resfriamento; é uma reação química controlada. Os gases dentro do forno são ingredientes ativos, não apenas um ambiente inerte, e gerenciar seus efeitos é a chave para alcançar as propriedades de material desejadas, prevenindo defeitos.

O Papel Crítico da Atmosfera do Forno

O ambiente que circunda o aço durante o aquecimento é quimicamente reativo e tem um impacto direto e significativo no produto final. Entender o papel de cada gás é essencial para o controle do processo.

A Dualidade do Oxigênio

O oxigênio é um gás altamente reativo que pode ser tanto benéfico quanto prejudicial. Seu efeito principal é reagir com o ferro no aço para produzir óxido de ferro, comumente conhecido como carepa (ou casca de laminação).

Esta formação de carepa pode ser indesejável, alterando as dimensões da peça e o acabamento da superfície. Além disso, o oxigênio pode causar descarbonetação superficial ao reagir e remover carbono do aço, resultando em uma camada superficial mais macia.

No entanto, em alguns processos, o oxigênio é usado intencionalmente. A oxidação superficial controlada, muitas vezes alcançada com vapor, pode criar uma camada de óxido protetora e esteticamente agradável, azul ou preta, que melhora a resistência à corrosão.

O Impacto do Vapor de Água

O vapor de água ($\text{H}_2\text{O}$) é um poderoso agente oxidante em temperaturas de tratamento térmico. Ele oxida prontamente o ferro na superfície do aço.

Crucialmente, ele também reage com o carbono no aço, formando monóxido de carbono ($\text{CO}$) e hidrogênio ($\text{H}_2$). Essa reação é uma causa significativa de descarbonetação, que enfraquece a superfície.

Assim como com o oxigênio, esse efeito pode ser aproveitado. O vapor é frequentemente usado como agente de azulamento, criando intencionalmente uma fina camada de óxido controlada em componentes como lâminas de motor.

Efeitos Redutores e Descarbonetantes do Hidrogênio

O hidrogênio é primariamente um gás redutor, o que significa que ele reagirá com e removerá óxidos. Por exemplo, ele pode reduzir o óxido de ferro de volta a ferro.

No entanto, em temperaturas acima de aproximadamente $1300^{\circ}\text{F}$ ($700^{\circ}\text{C}$), o hidrogênio tem um forte efeito descarbonetante no aço, removendo carbono da superfície. Esse efeito é amplificado pela presença de vapor de água. Abaixo dessa temperatura, seu potencial descarbonetante é insignificante.

Entendendo as Compensações e Riscos Inerentes

Controlar a atmosfera do forno é um ato de equilíbrio. A falha em gerenciar essas reações químicas leva a defeitos de material comuns e dispendiosos.

O Risco Generalizado da Descarbonetação

A descarbonetação é a perda de teor de carbono da superfície do aço. Isso cria uma camada externa macia e fraca em um componente que deveria ser duro.

Este é um modo de falha importante, pois a resistência ao desgaste e a resistência à fadiga do componente dependem de uma superfície dura e rica em carbono. É causada principalmente por reações com oxigênio, vapor de água e hidrogênio em alta temperatura.

O Problema da Oxidação e da Carepa

A carepa (óxido de ferro) é o subproduto mais visível de uma atmosfera descontrolada. Essa camada quebradiça e escamosa pode interferir nas etapas subsequentes de fabricação, como usinagem ou revestimento.

O excesso de formação de carepa também pode levar à perda de material, fazendo com que a peça final fique fora da tolerância dimensional. Prevenir a formação indesejada de carepa requer minimizar a presença de gases oxidantes como oxigênio e vapor de água.

Parâmetros do Processo: Temperatura, Tempo e Resfriamento

Além da atmosfera, os parâmetros físicos do ciclo de tratamento térmico são os fatores mais fundamentais de todos.

Temperatura e Tempo em Temperatura

A temperatura à qual o aço é aquecido determina sua estrutura cristalina (fase). Manter o aço nessa temperatura por uma duração específica permite que essa transformação ocorra em todo o material.

Diferentes processos, como recozimento (amaciamento), têmpera e revenimento (redução da fragilidade), são definidos por temperaturas alvo e tempos de permanência exclusivos.

O Papel Definidor da Taxa de Resfriamento

A velocidade com que o aço é resfriado a partir de sua temperatura de tratamento é, sem dúvida, o fator mais crítico na determinação de sua dureza e microestrutura finais.

O resfriamento rápido (quenching), ou resfriamento rápido em um meio como água ou óleo, aprisiona o aço em uma estrutura muito dura e quebradiça. Em contraste, o resfriamento lento, como visto no recozimento, permite que a estrutura se transforme em uma forma macia e dúctil.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo específico dita quais fatores você deve priorizar e controlar com mais cuidado.

- Se seu foco principal é o endurecimento da superfície: Você deve controlar rigorosamente a atmosfera do forno para evitar a descarbonetação e, em processos como a cementação, usar ativamente a atmosfera para adicionar carbono à superfície.

- Se seu foco principal é alcançar a máxima ductilidade (amaciamento): Sua atenção deve estar em executar a taxa de resfriamento lento correta a partir da temperatura de recozimento.

- Se seu foco principal é criar um acabamento superficial protetor: Você deve introduzir intencionalmente um agente oxidante como vapor a uma temperatura precisa para formar uma camada de óxido controlada.

Dominar o tratamento térmico é dominar a manipulação controlada da química e da estrutura do aço através da energia térmica e das reações atmosféricas.

Tabela de Resumo:

| Fator | Impacto Principal no Aço |

|---|---|

| Atmosfera do Forno | Controla reações superficiais (oxidação, descarbonetação) |

| Temperatura e Tempo | Determina a transformação de fase interna do aço |

| Taxa de Resfriamento | Define a dureza final e a microestrutura (ex: têmpera vs. recozimento) |

Alcance resultados perfeitos de tratamento térmico sempre. O equipamento de laboratório certo é fundamental para o controle preciso da atmosfera do forno e dos ciclos térmicos. A KINTEK é especializada em fornos de laboratório de alta qualidade, sistemas de controle de atmosfera e consumíveis projetados para atender às necessidades rigorosas de laboratórios de metalurgia e teste de materiais.

Contate nossos especialistas hoje mesmo através do nosso Formulário de Contato para discutir como nossas soluções podem ajudá-lo a prevenir a descarbonetação, controlar a formação de carepa e alcançar consistentemente as propriedades de material desejadas.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- O que é uma condição inerte? Um Guia para Prevenir Incêndios e Explosões

- Qual é o propósito da atmosfera inerte? Um Guia para Proteger Seus Materiais e Processos

- Qual é um exemplo de atmosfera inerte? Descubra o Melhor Gás para o Seu Processo

- Como você cria uma atmosfera inerte? Domine Processos Seguros e Puros com Inertização

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura