Em essência, a sinterização é a etapa crítica de fabricação que transforma um compactado de pó prensado frágil em uma peça sólida forte, coerente e densa. Ao aplicar calor abaixo do ponto de fusão do material, a sinterização inicia a difusão atômica entre as partículas, criando poderosas ligações metalúrgicas, reduzindo vazios internos e alterando fundamentalmente as propriedades mecânicas e físicas do material.

A sinterização não deve ser vista como um simples aquecimento. É um processo controlado de fusão em nível atômico que converte fundamentalmente uma coleção de partículas fracamente unidas em um material sólido e engenheirado com densidade e resistência significativamente aprimoradas.

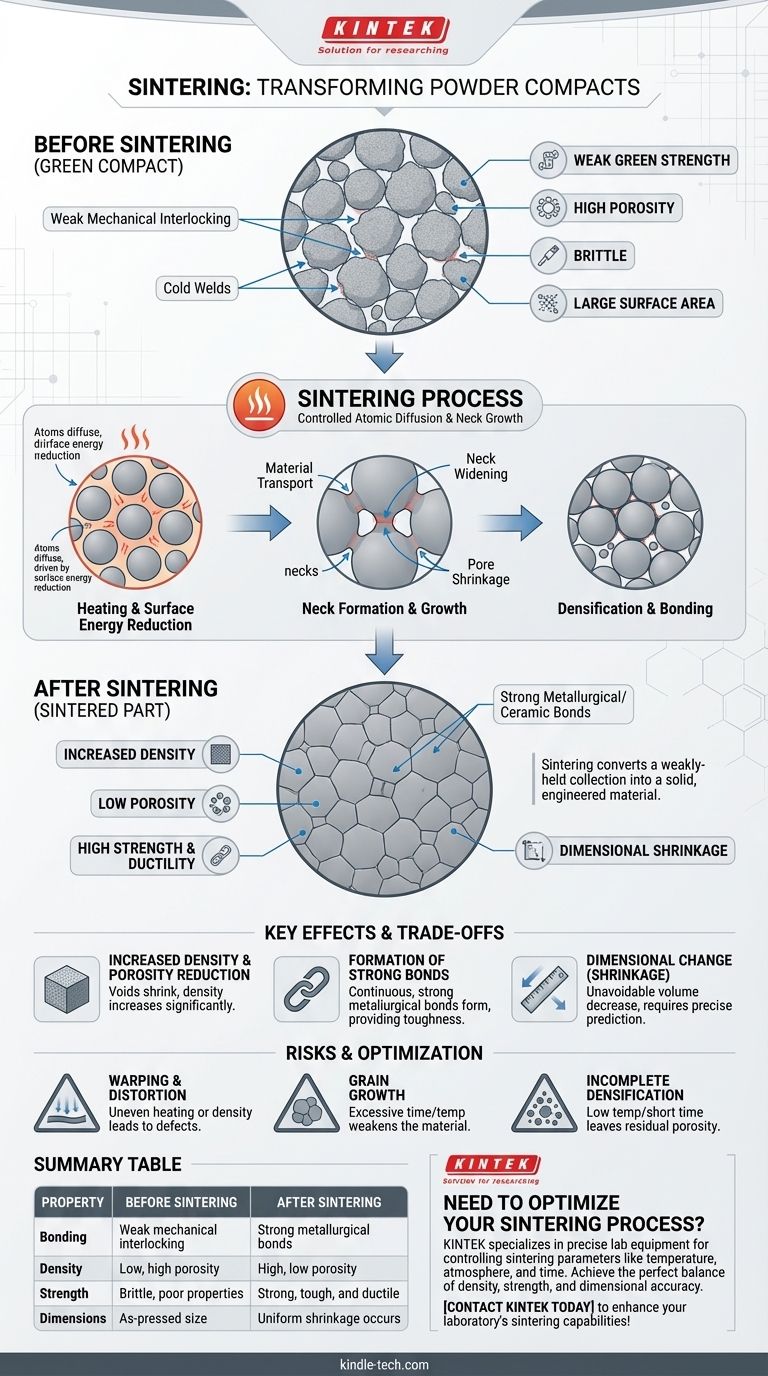

Do Compactado Frágil à Peça Sólida: A Transformação Essencial

Para entender os efeitos da sinterização, devemos primeiro apreciar o estado do material antes do início do processo. O objetivo é passar de uma forma preliminar fraca para um produto final robusto.

O Compactado "Verde"

Após a prensagem, o pó forma uma peça conhecida como compactado "verde". As partículas são mantidas juntas apenas por intertravamento mecânico e "soldas a frio" fracas formadas em seus pontos de contato sob pressão.

Este compactado verde possui integridade estrutural suficiente, ou "resistência verde", para ser manuseado, mas é frágil e possui propriedades mecânicas pobres.

A Força Motriz: Redução da Energia Superficial

O motor fundamental da sinterização é a redução da energia superficial. Um pó fino possui uma enorme quantidade de área superficial, que é um estado energeticamente desfavorável.

O aquecimento fornece a energia térmica necessária para que os átomos se movam. O sistema busca naturalmente um estado de energia mais baixo, reduzindo essa área superficial, assim como pequenas bolhas de sabão se unem para formar bolhas maiores.

O Mecanismo: Difusão Atômica e Crescimento de Pescoços

Na temperatura de sinterização, os átomos começam a se difundir através das fronteiras das partículas adjacentes. Esse transporte de material faz com que "pescoços" se formem e cresçam nos pontos de contato.

Esses pescoços são as ligações metalúrgicas iniciais. À medida que o processo continua, esses pescoços se alargam, aproximando os centros das partículas e eliminando gradualmente os poros entre elas.

As Principais Alterações Físicas e Mecânicas

As alterações em nível atômico iniciadas pela sinterização resultam em vários efeitos macroscópicos críticos no compactado de pó.

Aumento da Densidade e Redução da Porosidade

À medida que o material flui das partículas para formar e fazer crescer os pescoços, o espaço vazio, ou vazios, entre as partículas começa a encolher e se fechar.

Este processo leva diretamente a um aumento significativo na densidade geral da peça. Um componente bem sinterizado terá uma porosidade muito menor do que seu precursor de compactado verde.

Formação de Ligações Metalúrgicas Fortes

As soldas a frio do compactado verde são substituídas por ligações metalúrgicas ou cerâmicas contínuas e fortes através das fronteiras das partículas.

Essa transformação é a principal fonte da resistência, tenacidade e ductilidade finais da peça. As partículas individuais efetivamente se tornam uma massa sólida única.

Alteração Dimensional (Contração)

Uma consequência direta e crucial do aumento da densidade é a diminuição do volume total da peça. Esse fenômeno é conhecido como contração.

Essa mudança nas dimensões é inevitável e deve ser cuidadosamente prevista e controlada para garantir que a peça final atenda às suas tolerâncias geométricas exigidas.

Compreendendo as Compensações e Riscos Inevitáveis

Embora a sinterização seja essencial para criar peças fortes, o processo não está isento de desafios. Alcançar as propriedades desejadas requer equilibrar fatores concorrentes e mitigar potenciais defeitos.

O Desafio da Contração

Embora necessária para a densificação, a contração deve ser uniforme e previsível. Aquecimento irregular ou inconsistências na densidade do compactado verde podem levar a empenamento ou distorção.

O Risco de Grãos Grossos

Manter um material em alta temperatura por muito tempo pode levar ao crescimento excessivo de grãos. Grãos grandes podem frequentemente enfraquecer o material, reduzindo sua resistência e tornando-o mais frágil.

A otimização da sinterização envolve alcançar a densidade total, minimizando esse crescimento indesejado de grãos, um equilíbrio frequentemente controlado pelo tempo e pela temperatura.

Potencial de Densificação Incompleta

Se a temperatura for muito baixa ou o tempo for muito curto, os poros entre as partículas podem não se fechar completamente. Essa porosidade residual pode atuar como um ponto de concentração de tensões, enfraquecendo significativamente as propriedades mecânicas finais da peça.

Controlando a Sinterização para o Resultado Desejado

Os parâmetros específicos do ciclo de sinterização — temperatura, tempo e atmosfera — são escolhidos para alcançar um conjunto específico de propriedades do material.

- Se seu foco principal é a máxima resistência e densidade: Procure temperaturas mais altas e tempo suficiente para permitir a eliminação quase completa dos poros, mas monitore de perto para evitar o crescimento excessivo de grãos.

- Se seu foco principal é o controle dimensional preciso: Você deve caracterizar meticulosamente seu pó e processo de prensagem para prever e compensar com precisão a contração.

- Se seu foco principal é criar um material poroso (por exemplo, para filtros): Use temperaturas mais baixas ou tempos mais curtos para encorajar a formação de pescoços para resistência sem fechar completamente a rede de poros.

Em última análise, dominar o processo de sinterização é sobre controlar precisamente essa transformação em nível atômico para projetar as propriedades finais do seu material.

Tabela Resumo:

| Propriedade | Antes da Sinterização (Compactado Verde) | Após a Sinterização |

|---|---|---|

| Ligação | Intertravamento mecânico fraco | Ligações metalúrgicas fortes |

| Densidade | Baixa, alta porosidade | Alta, baixa porosidade |

| Resistência | Frágil, propriedades mecânicas pobres | Forte, tenaz e dúctil |

| Dimensões | Tamanho como prensado | Ocorre contração uniforme |

Precisa otimizar seu processo de sinterização para peças mais fortes e confiáveis? A KINTEK é especializada em equipamentos de laboratório e consumíveis precisos necessários para controlar parâmetros de sinterização como temperatura, atmosfera e tempo. Nossas soluções ajudam você a alcançar o equilíbrio perfeito de densidade, resistência e precisão dimensional para seus materiais. Entre em contato com nossos especialistas hoje para discutir como podemos aprimorar as capacidades de sinterização do seu laboratório!

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Máquina de Prensagem Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Quais vantagens o equipamento de sinterização por prensagem a quente oferece para NASICON? Alcançar Placas de Eletrólito Sólido 100% Densas

- Quais condições uma Fornalha de Prensagem a Quente a Vácuo oferece para compósitos de Cobre-MoS2-Mo? Alcançar Densificação de Pico

- Como a função de prensagem uniaxial de um forno de prensa a vácuo influencia a microestrutura das cerâmicas de ZrC-SiC?

- Qual é a importância do controle preciso da temperatura na infiltração por fusão? Obtenha eletrodos de liga Li de alto desempenho

- Quais são as vantagens de usar um forno de sinterização de prensa a quente a vácuo? Alcançar 99,1% de Densidade em Compósitos CuW30