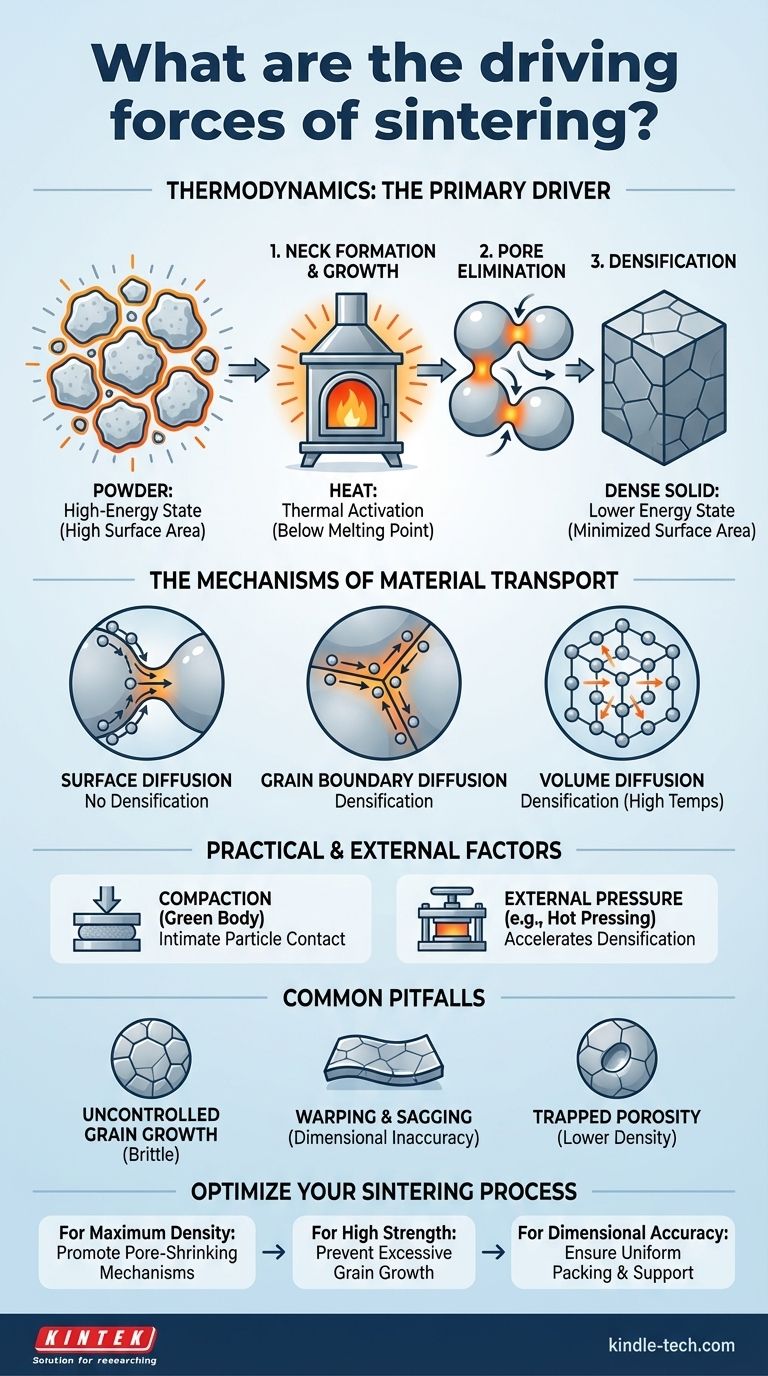

Em sua essência, a principal força motriz da sinterização é a termodinâmica. O processo é impulsionado pela significativa redução da energia livre superficial. Uma coleção de partículas de pó fino possui uma enorme quantidade de área superficial, que é um estado energeticamente desfavorável e de alta energia. Ao aquecer o material, você fornece a mobilidade atômica necessária para que as partículas se liguem, cresçam juntas e reduzam essa área superficial total, movendo o sistema para um estado de energia mais baixo e estável.

A sinterização não se trata simplesmente de fundir partículas. É um processo termicamente ativado onde um material busca minimizar sua própria energia interna, eliminando as superfícies de alta energia entre partículas de pó individuais, resultando em uma massa sólida e densa.

O Princípio Fundamental: Minimizando a Energia Superficial

A sinterização é melhor compreendida como a tendência natural de um material de reduzir sua energia. O processo é governado por princípios fundamentais da física e da ciência dos materiais, não apenas pela aplicação de calor.

Por que o Pó é um Estado de Alta Energia

Uma dada massa de material tem muito mais área superficial como um pó fino do que como um único bloco sólido. Os átomos na superfície de cada partícula não estão totalmente ligados como os átomos no interior, criando o que é conhecido como energia superficial. Essa energia em excesso torna o sistema de pó inerentemente instável.

Como o Calor Libera o Processo

O objetivo de aquecer o material a uma alta temperatura – ainda abaixo do seu ponto de fusão – é fornecer energia. Essa energia não derrete as partículas, mas sim dá aos seus átomos energia cinética suficiente para se moverem. Esse movimento atômico, ou difusão, é o mecanismo pelo qual o material pode se rearranjar.

A Transformação para um Estado de Menor Energia

Uma vez que os átomos podem se mover, eles começam a migrar para eliminar as superfícies de alta energia. Isso ocorre em estágios:

- Formação de Pescoço: Os átomos se difundem para os pontos de contato entre as partículas, formando pequenos "pescoços" ou pontes.

- Crescimento do Pescoço: Esses pescoços crescem, puxando os centros das partículas para mais perto.

- Eliminação de Poros: Os espaços, ou poros, entre as partículas gradualmente encolhem e são eliminados à medida que o material é transportado para preencher os vazios.

Cada uma dessas etapas reduz a área superficial total, diminuindo assim a energia livre geral do sistema e criando um componente mais denso e forte.

Os Mecanismos de Transporte de Material

A redução da energia superficial é o "porquê", mas a difusão atômica é o "como". Os átomos se movem por várias vias principais para remodelar o material.

Difusão Superficial

Os átomos migram ao longo da superfície das partículas para o pescoço crescente entre elas. Isso ajuda os pescoços a se formarem e crescerem, mas não, por si só, faz com que a peça encolha ou se torne mais densa.

Difusão por Contorno de Grão

À medida que os pescoços se formam, eles criam um "contorno de grão" entre as partículas originais. Os átomos podem se mover rapidamente ao longo desses contornos, o que é um mecanismo altamente eficaz para transportar material e encolher poros, levando à densificação.

Difusão Volumétrica (Rede)

Nas temperaturas de sinterização mais altas, os átomos podem se mover diretamente através da rede cristalina das próprias partículas. Este é frequentemente o mecanismo dominante para o estágio final de eliminação de poros e para alcançar a densidade máxima.

Compreendendo as Forças Práticas

Embora a energia superficial seja o motor subjacente, fatores externos são críticos para iniciar e controlar o processo.

O Papel da Compactação

Antes do aquecimento, o pó é quase sempre prensado em uma forma desejada, conhecida como "corpo verde". Essa compactação inicial é crucial porque força as partículas a um contato íntimo, criando os pontos de partida onde a difusão e a formação de pescoços podem começar.

O Papel da Pressão Externa

Em alguns processos avançados, como a Prensagem a Quente, a pressão é aplicada durante o aquecimento. Essa pressão externa atua como uma força motriz adicional, empurrando fisicamente as partículas e ajudando a colapsar os poros. Isso permite a densificação em temperaturas mais baixas ou em tempos mais curtos.

Armadilhas Comuns e Limitações do Processo

Controlar as forças motrizes da sinterização é essencial para evitar defeitos na peça final.

Crescimento Descontrolado de Grãos

A mesma difusão atômica que elimina os poros também pode fazer com que os grãos dentro do material cresçam excessivamente. Grãos excessivamente grandes podem frequentemente tornar o material final quebradiço e fraco.

Empenamento e Flacidez

Durante o aquecimento, antes que a peça esteja totalmente densa e forte, ela pode ser suscetível à gravidade. Se não for suportada corretamente no forno, uma peça pode empenar ou flacidez sob seu próprio peso, levando a imprecisões dimensionais.

Porosidade Retida

Às vezes, o rápido crescimento de grãos pode isolar poros dentro do centro de um grão grande. Uma vez que um poro é retido dessa forma, é extremamente difícil removê-lo, o que limita a densidade final que pode ser alcançada.

Fazendo a Escolha Certa para o Seu Objetivo

Ao compreender as forças motrizes, você pode manipular os parâmetros do processo para alcançar propriedades específicas do material.

- Se o seu foco principal é a densidade máxima: Você deve promover mecanismos de transporte que encolhem os poros, tipicamente usando temperaturas mais altas para ativar a difusão volumétrica e permitindo tempo suficiente para que os poros se fechem.

- Se o seu foco principal é a alta resistência: Você precisa prevenir o crescimento excessivo de grãos usando a menor temperatura e tempo de sinterização possíveis, ou adicionando agentes químicos específicos (dopantes) que fixam os contornos de grão no lugar.

- Se o seu foco principal é a precisão dimensional: Você deve garantir o empacotamento uniforme do pó durante a compactação e fornecer suporte adequado para a peça no forno para evitar flacidez e empenamento.

Compreender esses motores fundamentais transforma a sinterização de uma simples etapa de aquecimento em uma ferramenta poderosa e precisa para engenharia de materiais avançados.

Tabela Resumo:

| Força Motriz | Mecanismo | Efeito |

|---|---|---|

| Redução da Energia Livre Superficial | Difusão Atômica (Superfície, Contorno de Grão, Volume) | Partículas se ligam, pescoços se formam e poros encolhem |

| Pressão Externa (ex: Prensagem a Quente) | Força aplicada durante o aquecimento | Acelera a densificação, diminui a temperatura necessária |

| Ativação Térmica | Aquecimento abaixo do ponto de fusão | Fornece mobilidade atômica para o transporte de material |

Pronto para otimizar seu processo de sinterização para propriedades de materiais superiores? Na KINTEK, somos especializados em equipamentos de laboratório avançados e consumíveis adaptados para as necessidades de ciência dos materiais e laboratório. Seja você buscando densidade máxima, alta resistência ou precisão dimensional, nossa experiência e soluções podem ajudá-lo a alcançar resultados consistentes e de alta qualidade. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus desafios específicos de sinterização e aprimorar seus resultados de pesquisa ou produção.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Que precauções você deve tomar ao usar um forno mufla? Garanta um Processamento Seguro em Altas Temperaturas no Seu Laboratório

- Qual é a diferença entre um forno mufla e um forno de câmara? Entenda as Distinções Chave para o Seu Laboratório

- Quando aquecemos um anel de metal, ele se expande ou se comprime? O furo fica maior, não menor.

- O metal expande com o aquecimento ou com o arrefecimento? A Ciência da Expansão Térmica Explicada

- Qual é a diferença entre um forno mufla e uma incubadora? Escolha a Ferramenta Certa para o Seu Laboratório