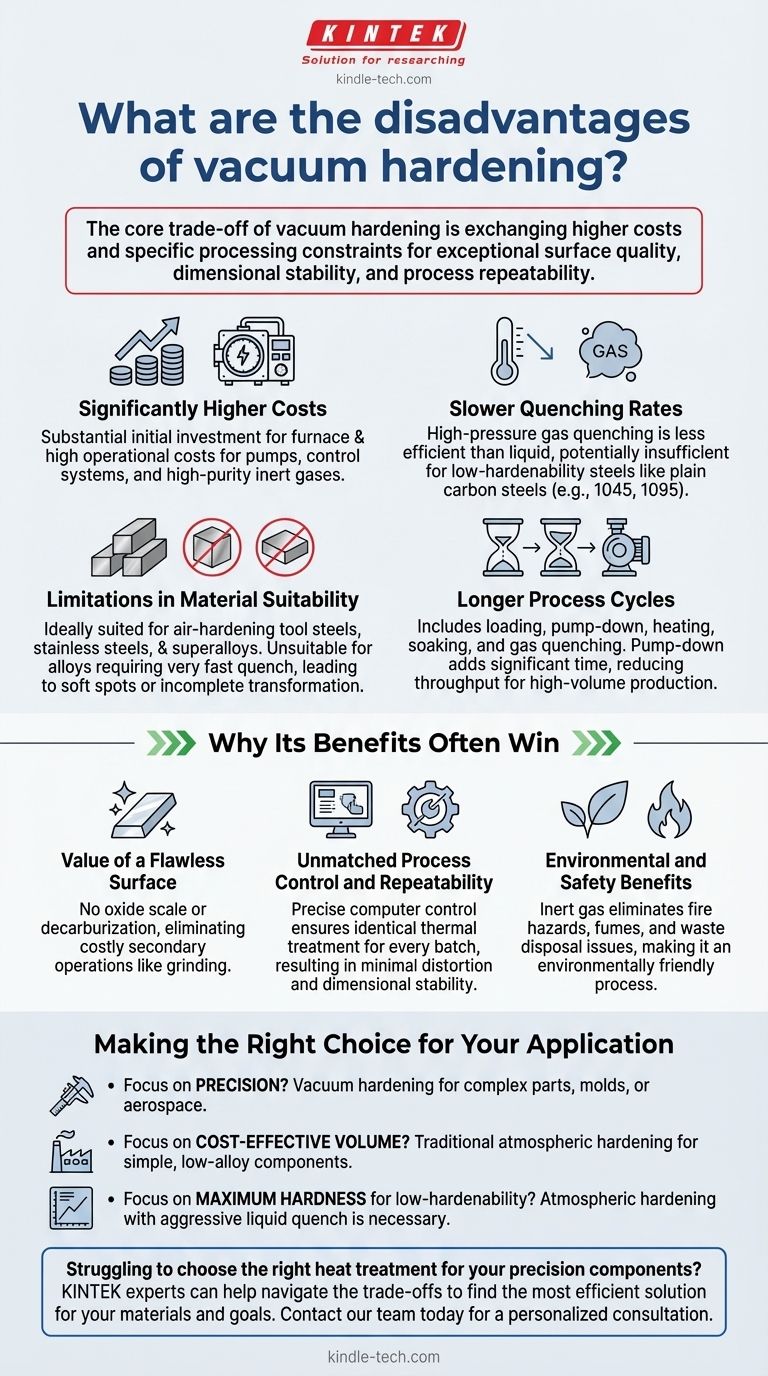

Embora altamente preciso, o tratamento térmico a vácuo não é uma solução universal. Suas principais desvantagens são custos significativamente mais altos, taxas de resfriamento mais lentas que limitam seu uso com certos aços e ciclos de processamento mais longos que podem afetar a vazão da produção em alto volume.

O principal compromisso do tratamento térmico a vácuo é trocar custos mais altos e restrições de processamento específicas por qualidade de superfície excepcional, estabilidade dimensional e repetibilidade do processo. Entender essas limitações é fundamental para decidir se o investimento é justificado para sua aplicação específica.

Uma Análise Mais Detalhada das Principais Desvantagens

O tratamento térmico a vácuo fornece um ambiente imaculado e controlado, mas esse ambiente vem com limitações inerentes. Esses inconvenientes não são falhas do processo, mas sim aspectos fundamentais de sua física e economia.

Investimento de Custo Significativo

A desvantagem mais imediata e significativa é o custo. Tanto o investimento de capital inicial para um forno a vácuo quanto os custos operacionais são substancialmente mais altos do que para fornos atmosféricos tradicionais.

Isso é impulsionado pela complexidade do equipamento, incluindo bombas de vácuo potentes, sistemas de controle computadorizado sofisticados e a necessidade de gases inertes de alta pureza (como nitrogênio ou argônio) para a têmpera.

Taxas de Têmpera Mais Lentas

Os fornos a vácuo geralmente usam têmpera a gás de alta pressão para resfriar as peças. Embora limpo e controlado, o gás é um meio muito menos eficiente para transferência de calor do que líquidos como óleo ou água.

Essa taxa de resfriamento mais lenta pode ser insuficiente para atingir a dureza necessária em materiais com baixa temperabilidade, como aços carbono simples (por exemplo, 1045, 1095). Essas ligas exigem uma têmpera extremamente rápida para se transformarem corretamente, o que apenas uma têmpera líquida agressiva pode fornecer.

Limitações na Adequação do Material

Devido à têmpera mais lenta, o tratamento térmico a vácuo é ideal para aços ferramenta com têmpera ao ar (como A2 ou D2), aços inoxidáveis e superligas. Esses materiais são projetados para endurecer com taxas de resfriamento mais lentas.

Geralmente, não é adequado para ligas que exigem uma têmpera muito rápida para atingir seu potencial máximo de dureza. Tentar o tratamento térmico a vácuo nesses materiais pode resultar em pontos moles, transformação incompleta e propriedades mecânicas abaixo do padrão.

Ciclos de Processo Mais Longos

Um ciclo de tratamento térmico a vácuo envolve várias etapas: carregamento, bombeamento da câmara para criar vácuo, aquecimento, permanência na temperatura e têmpera a gás.

A fase de bombeamento adiciona um tempo significativo ao processo geral em comparação com simplesmente colocar uma peça em um forno atmosférico. Isso pode reduzir a vazão geral e torná-lo menos econômico para componentes de alto volume e baixa margem.

Entendendo os Compromissos: Por Que Seus Benefícios Muitas Vezes Prevalecem

As desvantagens devem ser ponderadas em relação às vantagens exclusivas que nenhum outro processo pode oferecer. Para aplicações de alto valor, esses benefícios são frequentemente inegociáveis.

O Valor de uma Superfície Impecável

O tratamento térmico convencional deixa para trás uma camada de carepa de óxido e pode esgotar o carbono da superfície (decarburização), ambos os quais devem ser removidos por meio de operações secundárias caras, como retificação ou jateamento de areia.

O tratamento térmico a vácuo produz peças que são limpas, brilhantes e livres de defeitos superficiais. Para ferramentas de precisão, moldes ou componentes aeroespaciais, isso elimina etapas de pós-processamento e preserva detalhes de design intrincados.

Controle de Processo e Repetibilidade Incomparáveis

Fornos a vácuo modernos oferecem regulamentação completa e controlada por computador sobre cada estágio do processo. Isso garante que cada peça em cada lote receba exatamente o mesmo tratamento térmico.

Esse alto grau de controle resulta em distorção mínima e excelente estabilidade dimensional. Para componentes com tolerâncias apertadas, essa previsibilidade reduz as taxas de sucata e garante um desempenho confiável.

Benefícios Ambientais e de Segurança

O uso de gás inerte para têmpera elimina os riscos de incêndio, os vapores nocivos e os problemas de descarte de resíduos associados aos tanques tradicionais de têmpera a óleo. O tratamento térmico a vácuo é um processo inerentemente limpo e ecologicamente correto, uma consideração crescente na fabricação moderna.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar o tratamento térmico a vácuo depende inteiramente dos requisitos do próprio componente.

- Se o seu foco principal for precisão e integridade superficial: Para aços ferramenta complexos, moldes de injeção ou peças aeroespaciais onde a precisão dimensional é fundamental, o tratamento térmico a vácuo é a escolha definitiva.

- Se o seu foco principal for produção de alto volume e custo-benefício: Para componentes simples de aço de baixa liga onde alguma pequena formação de carepa é aceitável, o tratamento térmico atmosférico tradicional é provavelmente mais econômico.

- Se o seu foco principal for atingir a dureza máxima em um aço de baixa temperabilidade: Você provavelmente precisará do resfriamento agressivo de uma têmpera líquida, tornando o tratamento térmico atmosférico a escolha técnica necessária.

Ao entender esses compromissos fundamentais, você pode determinar com confiança quando a precisão do tratamento térmico a vácuo justifica seu investimento.

Tabela de Resumo:

| Desvantagem | Impacto Principal |

|---|---|

| Custo Elevado | Investimento de capital significativo e despesas operacionais. |

| Têmpera Mais Lenta | Limita o uso com aços de baixa temperabilidade como 1045 ou 1095. |

| Limitações de Material | Melhor para aços com têmpera ao ar; inadequado para ligas que necessitam de têmpera rápida. |

| Tempos de Ciclo Mais Longos | Reduz a vazão, menos econômico para produção de alto volume. |

Com dificuldades para escolher o tratamento térmico certo para seus componentes de precisão? A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades laboratoriais. Nossos especialistas podem ajudá-lo a navegar pelos compromissos de processos como o tratamento térmico a vácuo para encontrar a solução mais eficiente e econômica para seus materiais específicos e metas de produção. Entre em contato com nossa equipe hoje para uma consulta personalizada e descubra como nossa experiência pode aprimorar as capacidades do seu laboratório e garantir resultados ideais.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

As pessoas também perguntam

- Como os bicos de gás facilitam a reciclagem de energia em fornos de ativação? Aumente a eficiência na produção de carvão ativado

- Qual é a diferença entre recozimento e têmpera? Domine o Tratamento Térmico para Propriedades de Materiais Otimizadas

- Qual é a pressão dentro de uma câmara de vácuo? Um Guia para Ambientes Controlados de Baixa Pressão

- Quais são as principais capacidades de um forno de pirólise rápida na produção de bio-óleo derivado de lignina? Maximize seu rendimento

- Qual é o tamanho do mercado de fornos a vácuo? Uma Indústria Multibilionária Impulsionada pela Demanda por Alta Tecnologia

- Como funciona a refundição a arco a vácuo? Obtenha ligas metálicas ultra-limpas e de alto desempenho

- Qual a espessura da camada de nitretação a plasma? Adapte a profundidade da camada de 0,05 mm a 0,5 mm para suas necessidades

- Por que um forno de alto vácuo é necessário para o recozimento de ligas ferríticas a 1100°C? Garanta a pureza e a integridade dos dados