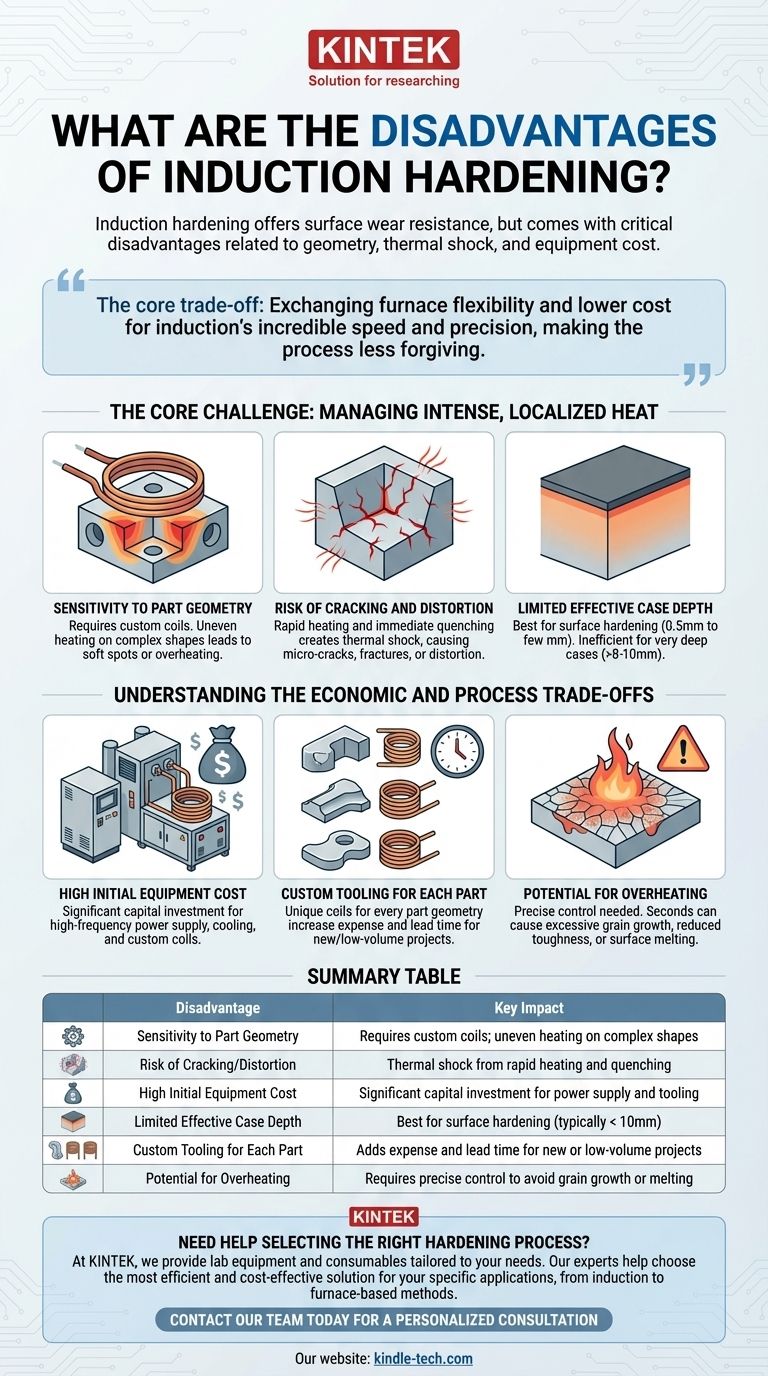

Embora a têmpera por indução seja um método altamente eficaz para aumentar a resistência ao desgaste da superfície, não é uma solução universal e apresenta várias desvantagens críticas. As principais desvantagens decorrem da sua sensibilidade à geometria da peça, do risco inerente de trincas ou distorção devido ao choque térmico e do investimento inicial significativo necessário para equipamentos especializados.

A troca central da têmpera por indução é trocar a flexibilidade e o menor custo de equipamento dos métodos baseados em forno pela velocidade e precisão incríveis. Essa troca, no entanto, torna o processo menos tolerante e mais dependente da geometria da peça e da composição do material.

O Desafio Central: Gerenciando o Calor Intenso e Localizado

A principal vantagem da têmpera por indução — sua capacidade de fornecer calor rápido e localizado — é também a fonte de seus principais desafios técnicos. Todo o processo depende do gerenciamento cuidadoso desse ciclo térmico intenso.

Sensibilidade à Geometria da Peça

A bobina de indução, que gera o campo eletromagnético de aquecimento, deve corresponder de perto à forma da peça que está sendo temperada. Uma folga uniforme entre a bobina e a superfície da peça é essencial para um aquecimento uniforme.

Para peças com formas complexas, cantos vivos, furos ou rasgos de chaveta, projetar uma bobina eficaz é difícil e caro. O aquecimento desigual nessas áreas pode levar a pontos moles ou superaquecimento localizado.

Risco de Trincas e Distorção

O processo envolve aquecimento extremamente rápido, seguido por um resfriamento imediato. Isso cria um enorme choque térmico no material.

Se uma peça tiver cantos internos vivos ou mudanças drásticas na espessura, essa tensão térmica pode causar microtrincas ou até mesmo fratura completa. Seções finas podem empenar ou distorcer sob esse ciclo rápido.

Profundidade de Camada Efetiva Limitada

A têmpera por indução é fundamentalmente um processo de endurecimento superficial. Ela se destaca na criação de uma camada dura com profundidade de 0,5 mm a alguns milímetros.

Atingir profundidades de camada muito profundas (por exemplo, acima de 8-10 mm) é ineficiente e pode ser realizado de forma mais eficaz com têmpera total ou outros métodos, como a cementação, que permitem que o carbono se difunda profundamente na peça ao longo do tempo.

Compreendendo as Trocas Econômicas e de Processo

Além da física técnica, as realidades práticas e econômicas da têmpera por indução são fatores cruciais em qualquer decisão.

Alto Custo Inicial do Equipamento

Os sistemas de têmpera por indução, que incluem fonte de alimentação de alta frequência, sistemas de resfriamento e bobinas personalizadas, representam um investimento de capital significativo. Esse custo é frequentemente muito maior do que o de um forno de têmpera convencional.

Isso torna o processo mais adequado para produção de alto volume, onde o custo por peça pode ser justificado a longo prazo.

Ferramental Personalizado para Cada Peça

Uma nova bobina de indução deve ser projetada, fabricada e testada para quase todas as geometrias de peças exclusivas. Esse custo de "ferramental" aumenta a despesa e o prazo de entrega para novos projetos ou tiragens de baixo volume.

Em contraste, os tratamentos baseados em forno geralmente podem lidar com uma ampla variedade de formas de peças simultaneamente, sem a necessidade de ferramental personalizado.

Potencial de Superaquecimento

A taxa de aquecimento é medida em segundos. Sem controle preciso de potência e tempo, é muito fácil superaquecer a superfície da peça.

O superaquecimento pode levar ao crescimento excessivo de grãos, o que reduz a tenacidade e a resistência ao impacto do material, ou até mesmo causar fusão superficial. Isso requer controles de processo sofisticados e operadores qualificados para evitar.

Fazendo a Escolha Certa para Sua Aplicação

A escolha do processo de têmpera correto requer alinhar os pontos fortes e fracos do método com seu objetivo principal.

- Se seu foco principal for produção de alto volume de peças simples e simétricas (como eixos, engrenagens ou pinos): A têmpera por indução é frequentemente a escolha mais econômica e eficiente devido à sua velocidade e repetibilidade.

- Se seu foco principal for tratar peças com geometrias altamente complexas ou em baixos volumes: Considere a têmpera em forno ou a nitretação, que são muito menos sensíveis à forma da peça e têm custos iniciais de ferramental mais baixos.

- Se seu foco principal for obter uma camada temperada muito profunda em aço de baixo carbono: A cementação é o método superior, pois altera quimicamente a superfície para permitir um endurecimento profundo e uniforme.

Em última análise, entender essas limitações é a chave para alavancar o poder da têmpera por indução de forma eficaz, sem encontrar falhas dispendiosas.

Tabela de Resumo:

| Desvantagem | Impacto Principal |

|---|---|

| Sensibilidade à Geometria da Peça | Requer bobinas personalizadas; aquecimento desigual em formas complexas |

| Risco de Trincas/Distorção | Choque térmico devido ao aquecimento e resfriamento rápidos |

| Alto Custo Inicial do Equipamento | Investimento de capital significativo para fonte de alimentação e ferramental |

| Profundidade de Camada Efetiva Limitada | Melhor para endurecimento superficial (tipicamente < 10mm) |

| Ferramental Personalizado para Cada Peça | Adiciona despesa e prazo de entrega para projetos novos ou de baixo volume |

| Potencial de Superaquecimento | Requer controle preciso para evitar crescimento de grãos ou fusão |

Precisa de ajuda para selecionar o processo de têmpera correto para seu laboratório ou linha de produção?

Na KINTEK, nos especializamos em fornecer equipamentos de laboratório e consumíveis adaptados às suas necessidades específicas. Se você está trabalhando com peças simétricas de alto volume ou geometrias complexas, nossos especialistas podem ajudá-lo a escolher a solução mais eficiente e econômica — desde sistemas de têmpera por indução até alternativas baseadas em forno.

Permita-nos aprimorar suas capacidades de processamento de materiais. Entre em contato com nossa equipe hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Pequena Máquina de Moldagem por Injeção para Uso em Laboratório

- Máquina Manual de Prensa Hidráulica Aquecida com Placas Aquecidas para Prensa a Quente de Laboratório

- Prensa de Aquecimento de Placa Dupla para Laboratório

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

As pessoas também perguntam

- Como os reagentes são introduzidos na câmara de reação durante um processo de CVD? Dominando os Sistemas de Entrega de Precursores

- Qual é o papel do sistema HF-CVD na preparação de eletrodos BDD? Soluções Escaláveis para Produção de Diamante Dopado com Boro

- Como os equipamentos PACVD melhoram os revestimentos DLC? Desbloqueie Baixo Atrito e Alta Resistência ao Calor

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia