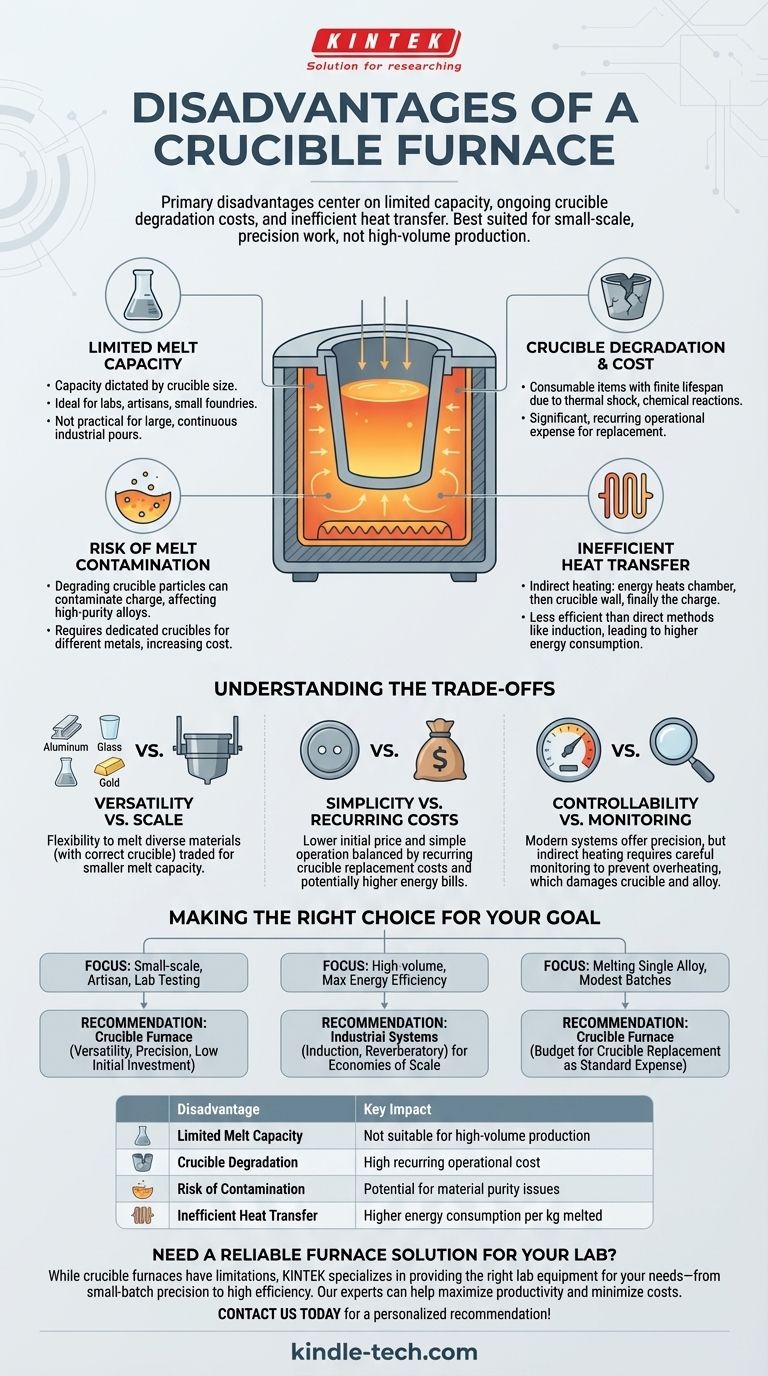

As principais desvantagens de um forno cadinho concentram-se na sua capacidade limitada, no custo operacional contínuo proveniente da degradação do cadinho e nas ineficiências inerentes à transferência de calor. Embora excepcionalmente úteis, estes fatores tornam-nos mais adequados para trabalhos de precisão em pequena escala do que para produção industrial de grande volume.

Embora altamente versátil para aplicações de pequenos lotes, as limitações centrais de um forno cadinho são a sua escala e a natureza consumível do próprio cadinho. Isto introduz uma despesa operacional recorrente e um ponto crítico de potencial falha que é menos prevalente em fornos industriais maiores.

Como Funciona um Forno Cadinho

Para entender suas limitações, é essencial entender seu design simples. Um forno cadinho tem dois componentes centrais que definem sua função e seus inconvenientes.

O Sistema de Aquecimento

A cavidade do forno contém um elemento de aquecimento, tipicamente alimentado por eletricidade ou gás. Sua única função é gerar calor intenso dentro da câmara isolada.

O Cadinho

O cadinho é um recipiente em forma de copo feito de um material que pode suportar temperaturas extremas, como grafite ou carbeto de silício. Ele fica dentro do forno e contém o metal ou outro material (a "carga") a ser fundido. O calor dos elementos é transferido através das paredes do cadinho para derreter a carga no interior.

Principais Desvantagens dos Fornos Cadinho

A simplicidade do design que torna estes fornos acessíveis também cria desafios operacionais e limitações específicas.

Capacidade de Fusão Limitada

A quantidade de material que pode ser fundida é estritamente ditada pelo tamanho do cadinho. Isso os torna ideais para laboratórios, artesãos, joalheiros e pequenas fundições.

No entanto, eles não são práticos para aplicações que exigem grandes vazamentos contínuos de metal fundido, como visto em grandes fundições industriais.

Degradação e Custo do Cadinho

Os cadinhos são itens consumíveis com vida útil finita. Eles são submetidos a imenso estresse térmico (choque térmico) devido aos ciclos repetidos de aquecimento e resfriamento.

Este estresse constante, juntamente com reações químicas com o metal fundido e o oxigênio, faz com que o cadinho se degrade, rache ou falhe com o tempo. A substituição dos cadinhos torna-se um custo operacional significativo e recorrente.

Risco de Contaminação da Fusão

À medida que um cadinho se desgasta, partículas de suas paredes podem se desprender e contaminar o material fundido. Esta é uma questão crítica em aplicações que exigem ligas de alta pureza.

Para evitar a contaminação cruzada entre diferentes metais, muitas vezes é necessário um cadinho separado e dedicado para cada tipo de liga, aumentando ainda mais a complexidade operacional e o custo.

Transferência de Calor Ineficiente

Um forno cadinho depende de aquecimento indireto. A energia deve primeiro aquecer a câmara do forno, depois conduzir através da parede espessa do cadinho e, finalmente, transferir para a carga.

Este processo de múltiplas etapas é inerentemente menos eficiente em termos de energia do que os métodos de aquecimento direto, como um forno de indução, onde o campo magnético aquece o próprio metal. Isso pode levar a um maior consumo de energia por quilograma de metal fundido.

Compreendendo as Trocas (Trade-offs)

As desvantagens de um forno cadinho são melhor entendidas como trocas pelas suas vantagens distintas.

Versatilidade vs. Escala

Um único forno cadinho pode fundir uma vasta gama de materiais—desde alumínio e latão a vidro e metais preciosos—simplesmente usando o cadinho correto. Esta flexibilidade é trocada por uma capacidade de fusão menor.

Simplicidade vs. Custos Recorrentes

Os fornos cadinho geralmente têm um preço de compra inicial mais baixo e são mais simples de operar do que sistemas industriais mais complexos. Esta acessibilidade é equilibrada pelo custo recorrente de substituição de cadinhos e contas de energia potencialmente mais altas.

Controlabilidade vs. Monitoramento

Embora os fornos cadinho modernos ofereçam sistemas de controle de temperatura precisos, alcançar essa precisão requer monitoramento cuidadoso. O método de aquecimento indireto significa que pode haver um atraso entre a temperatura do elemento e a temperatura real da fusão, exigindo diligência para evitar o superaquecimento, o que pode danificar o cadinho e a liga.

Fazendo a Escolha Certa para o Seu Objetivo

Selecione seu forno com base em uma compreensão clara dessas trocas.

- Se o seu foco principal for prototipagem em pequena escala, trabalho artesanal ou testes de laboratório: Um forno cadinho oferece uma combinação inigualável de versatilidade, controle de precisão e baixo investimento inicial.

- Se o seu foco principal for produção de alto volume e máxima eficiência energética: Você deve investigar sistemas industriais como fornos de indução ou reverberatórios que proporcionam melhores economias de escala.

- Se o seu foco principal for fundir uma única liga em lotes modestos: Um forno cadinho é um forte candidato, mas você deve orçar a substituição do cadinho como uma despesa operacional padrão.

Em última análise, entender essas limitações é fundamental para alavancar as vantagens distintas do forno cadinho para as aplicações corretas.

Tabela Resumo:

| Desvantagem | Impacto Principal |

|---|---|

| Capacidade de Fusão Limitada | Não adequado para produção de alto volume |

| Degradação do Cadinho | Alto custo operacional recorrente |

| Risco de Contaminação | Potencial para problemas de pureza do material |

| Transferência de Calor Ineficiente | Maior consumo de energia por kg fundido |

Precisa de uma solução de forno confiável para o seu laboratório? Embora os fornos cadinho tenham limitações, a KINTEK é especializada em fornecer o equipamento de laboratório certo para suas necessidades específicas—seja um forno cadinho para trabalho de precisão em pequenos lotes ou uma alternativa para maior eficiência. Nossos especialistas podem ajudá-lo a selecionar o equipamento ideal para maximizar sua produtividade e minimizar os custos operacionais. Entre em contato conosco hoje para discutir sua aplicação e obter uma recomendação personalizada!

Guia Visual

Produtos relacionados

- Fornalha de Fusão por Arco a Vácuo Não Consumível

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

As pessoas também perguntam

- Qual é a função principal de um forno de fusão por arco a vácuo na preparação de RHEA? Alcançar Fusão Térmica Extrema

- Quais são os pontos fortes da brasagem? Obtenha uma união de metais forte, limpa e precisa

- Qual é a função principal do equipamento de fusão a vácuo na preparação de ligas de Ti-Zr-Ni? Garantir Pureza e Estabilidade de Fase

- O que é um quadro AC? Decifrando os Dois Significados em Wi-Fi e Vídeo

- Quais são os diferentes tipos de processos de fusão? Da Fundição à Suspensão para Pureza Máxima