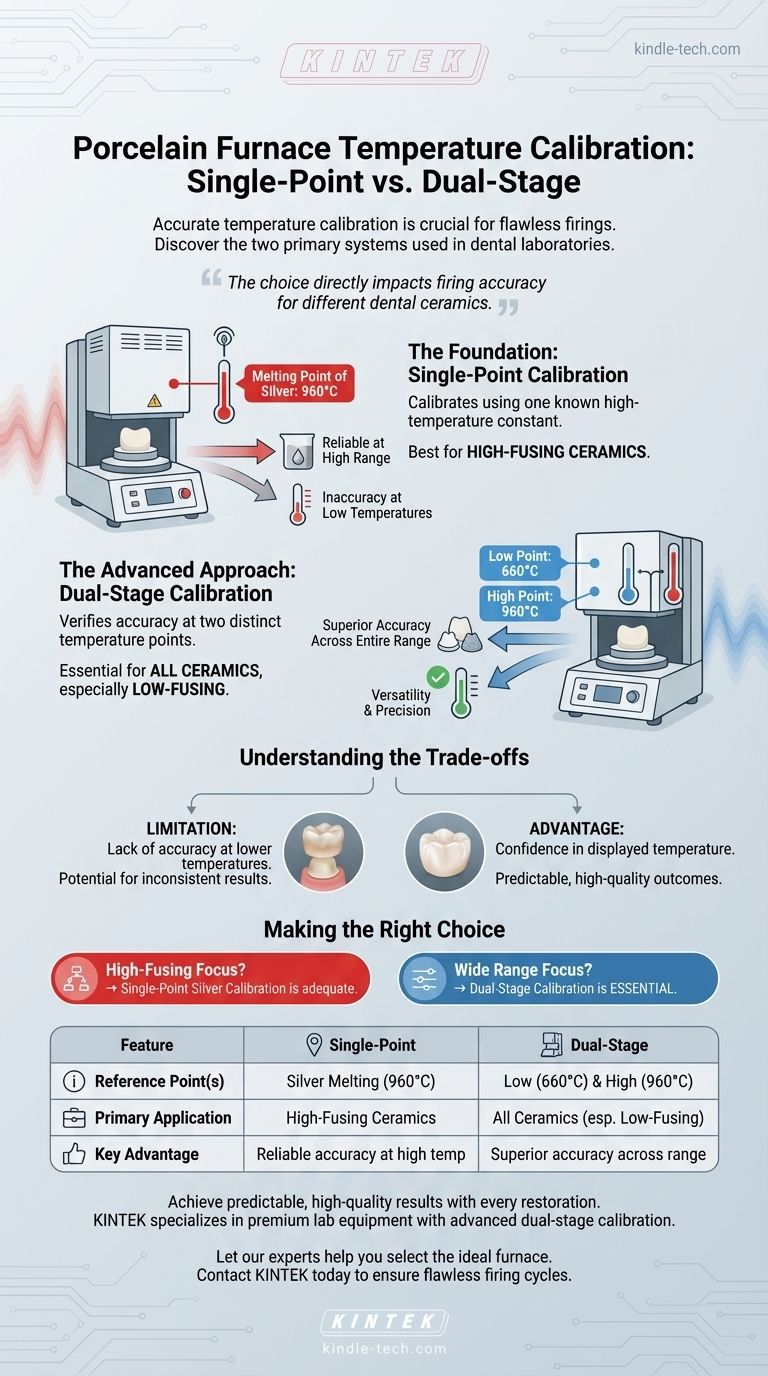

Em sua essência, os fornos de porcelana usam dois tipos principais de sistemas de calibração de temperatura: ponto único e estágio duplo. O método tradicional baseia-se em uma única referência de alta temperatura, tipicamente o ponto de fusão da prata, enquanto sistemas mais avançados usam dois pontos de temperatura distintos para garantir a precisão em uma faixa muito mais ampla.

A escolha entre um sistema de calibração de ponto único e de estágio duplo impacta diretamente a precisão de queima para diferentes tipos de cerâmicas dentárias. Enquanto o ponto único é adequado para materiais de alta fusão, a calibração de estágio duplo é crucial para obter resultados previsíveis com cerâmicas modernas de baixa fusão.

A Base: Calibração de Ponto Único

Como Funciona

Um sistema de ponto único calibra o sensor de temperatura do forno contra uma constante física conhecida. A referência mais comum usada na indústria é o ponto de fusão preciso da prata (960°C).

O forno é programado para reconhecer essa temperatura exata, garantindo que ela seja precisa nesse ponto alto específico.

A Aplicação Principal

Este método é geralmente eficaz para cerâmicas de alta fusão. Como esses materiais são queimados em temperaturas próximas ao ponto de referência da prata, a calibração do forno permanece confiável e precisa dentro dessa faixa estreita de alta temperatura.

A Abordagem Avançada: Calibração de Estágio Duplo

Abordando a Lacuna de Precisão

Confiar em um único ponto de alta temperatura pode levar a imprecisões significativas ao queimar materiais em temperaturas muito mais baixas. A calibração de estágio duplo foi desenvolvida para resolver exatamente esse problema.

O Método de Dois Pontos

Este sistema usa um método patenteado para verificar a precisão em duas temperaturas distintas: uma baixa e uma alta. Por exemplo, pode usar pontos de referência em 660°C e 960°C.

Por Que é Mais Confiável

Ao calibrar em ambas as extremidades do espectro, um sistema de estágio duplo cria um perfil de temperatura muito mais preciso em toda a faixa operacional do forno. Isso garante precisão, quer você esteja trabalhando com materiais de baixa ou alta fusão.

Entendendo as Compensações

A Limitação dos Sistemas de Ponto Único

A principal fraqueza da calibração de ponto único é a sua falta de precisão em temperaturas mais baixas. À medida que o forno opera mais longe de seu único ponto de calibração (960°C), seu potencial de desvio de temperatura aumenta.

Isso pode levar a resultados inconsistentes, sub-queimados ou super-queimados, especialmente com o uso crescente de cerâmicas avançadas de baixa fusão.

A Vantagem dos Sistemas de Estágio Duplo

A vantagem clara de um sistema de estágio duplo é sua versatilidade e precisão. Ele fornece a confiança de que a temperatura exibida é a temperatura real dentro do muffle, independentemente da cerâmica utilizada.

Essa confiabilidade é essencial para laboratórios que lidam com uma ampla gama de materiais restauradores e exigem resultados previsíveis e de alta qualidade sempre.

Fazendo a Escolha Certa para o Seu Objetivo

O sistema de calibração correto é aquele que corresponde aos materiais que você usa com mais frequência.

- Se o seu foco principal são cerâmicas de alta fusão: Um sistema de calibração de ponto único de prata é geralmente adequado e confiável para suas necessidades.

- Se o seu foco principal é uma ampla gama de materiais, incluindo cerâmicas de baixa fusão: Um sistema de calibração de estágio duplo é essencial para alcançar precisão consistente e resultados clínicos previsíveis.

Em última análise, escolher um forno com a tecnologia de calibração correta garante a qualidade, a estética e a longevidade de suas restaurações finais.

Tabela Resumo:

| Tipo de Calibração | Ponto(s) de Referência Chave | Aplicação Principal | Vantagem Chave |

|---|---|---|---|

| Ponto Único | Ponto de Fusão da Prata (960°C) | Cerâmicas de Alta Fusão | Precisão confiável em altas temperaturas |

| Estágio Duplo | Ponto Baixo (por exemplo, 660°C) e Ponto Alto (960°C) | Todas as Cerâmicas, especialmente de Baixa Fusão | Precisão superior em toda a faixa de temperatura |

Alcance resultados previsíveis e de alta qualidade em cada restauração. A calibração correta do forno de porcelana é crucial para a precisão e longevidade de suas cerâmicas dentárias. A KINTEK é especializada em equipamentos de laboratório premium, incluindo fornos avançados com calibração de estágio duplo para máxima precisão.

Deixe nossos especialistas ajudá-lo a selecionar o forno ideal para suas necessidades específicas de cerâmica. Entre em contato com a KINTEK hoje mesmo para discutir os requisitos do seu laboratório e garantir ciclos de queima impecáveis.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1200℃ para Laboratório

- Forno de Grafitação de Vácuo de Grafite para Material Negativo

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno de Grafitação com Descarga Inferior a Vácuo de Grafite para Materiais de Carbono

As pessoas também perguntam

- Como usar um forno mufla em um laboratório? Um Guia Passo a Passo para Processamento Térmico Seguro e Preciso

- Quais são as precauções para o forno mufla? Protocolos Essenciais de Segurança para a Excelência Laboratorial

- Quais são as vantagens e desvantagens do forno mufla? Alcance Pureza Absoluta e Controle em Seu Laboratório

- Qual é a diferença entre forno mufla e estufa de ar quente? Escolha a Ferramenta de Aquecimento Certa para o Seu Laboratório

- O que é um forno mufla na análise de alimentos? Um Guia para a Medição Precisa do Conteúdo Mineral