Na engenharia e metalurgia, recozimento refere-se a uma família de processos de tratamento térmico, e não a um único. Os tipos primários incluem Recozimento Completo, Recozimento de Processo, Recozimento de Alívio de Tensão e Esferoidização, cada um projetado para modificar a microestrutura de um metal para alcançar um resultado específico, como amolecer o material, melhorar sua conformabilidade ou aumentar sua usinabilidade. Esses processos são distintos dos estágios internos que um metal sofre durante o aquecimento.

O princípio central do recozimento é usar aquecimento e resfriamento controlados para manipular a estrutura cristalina interna de um metal. O "tipo" específico de recozimento que você escolhe é simplesmente uma receita de temperatura, tempo e taxa de resfriamento adaptada para alcançar um conjunto preciso de propriedades mecânicas finais.

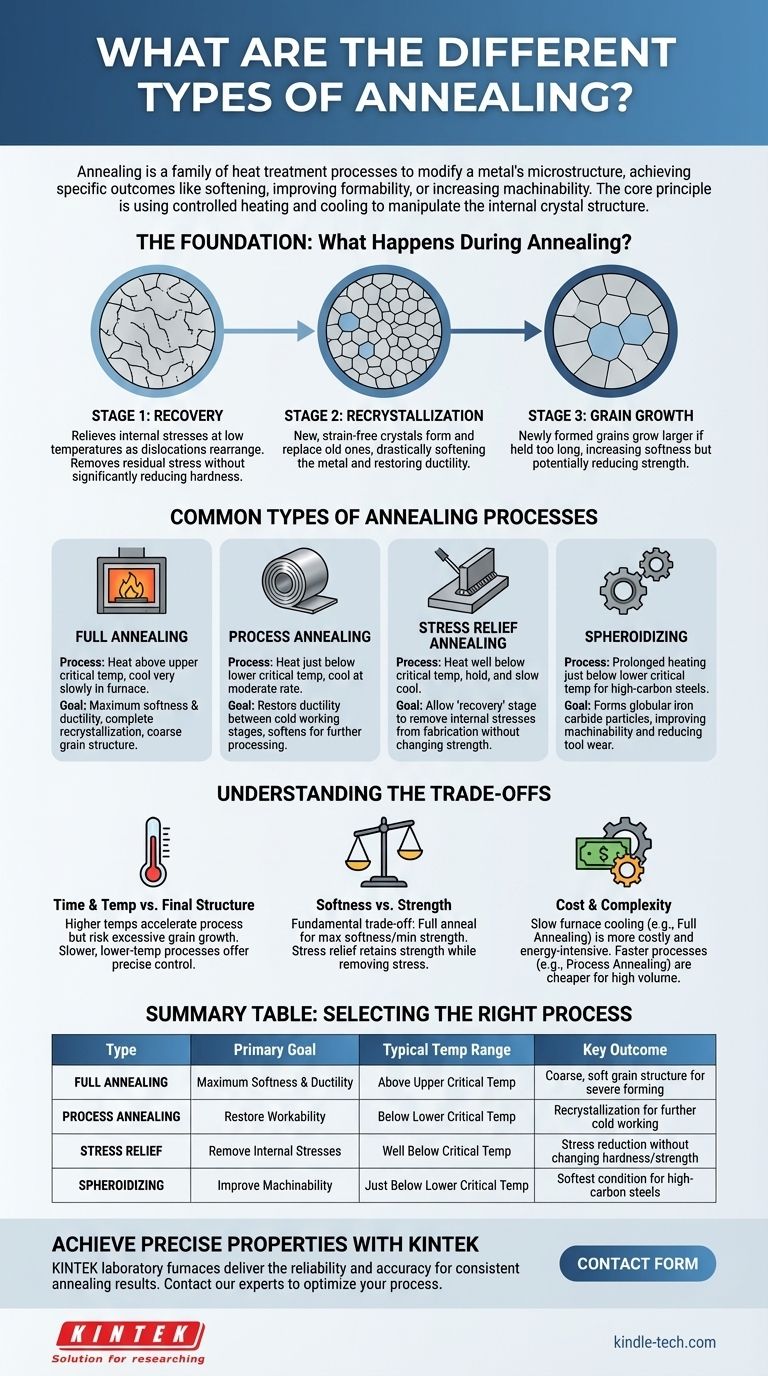

A Base: O Que Acontece Durante o Recozimento?

Antes de examinar os diferentes processos industriais, é crucial entender os três estágios microestruturais universais que ocorrem quando um metal é aquecido. Esses estágios — Recuperação, Recristalização e Crescimento de Grão — são os mecanismos fundamentais por trás de qualquer processo de recozimento.

Estágio 1: Recuperação

Em temperaturas relativamente baixas, o metal começa a aliviar as tensões internas. Este estágio, conhecido como recuperação, ocorre à medida que as discordâncias (defeitos na estrutura cristalina) dentro do metal se movem e se organizam em padrões de energia mais baixa. Ele remove a tensão residual sem reduzir significativamente a dureza ou a resistência do material.

Estágio 2: Recristalização

À medida que a temperatura aumenta para um ponto específico (a temperatura de recristalização), ocorre uma mudança dramática. Novos cristais, livres de deformação, ou "grãos", começam a se formar e substituir os antigos e deformados criados durante o trabalho a frio. Este estágio é o cerne da maioria dos processos de recozimento, pois amolece drasticamente o metal e restaura sua ductilidade.

Estágio 3: Crescimento de Grão

Se o metal for mantido na temperatura de recristalização ou acima dela por muito tempo, os grãos recém-formados e livres de deformação começarão a se fundir e crescer. Embora isso possa aumentar ainda mais a maciez, o crescimento excessivo de grão é frequentemente indesejável, pois pode reduzir a resistência e a tenacidade do material. Controlar este estágio é fundamental para obter resultados consistentes.

Tipos Comuns de Processos de Recozimento

Cada tipo de recozimento é uma aplicação prática dos estágios acima, projetada para alcançar um objetivo de engenharia específico.

Recozimento Completo

Este processo envolve aquecer o aço acima de sua temperatura crítica superior (onde a estrutura cristalina se transforma completamente) e depois resfriá-lo muito lentamente, tipicamente deixando-o no forno para resfriar.

O objetivo do recozimento completo é produzir um metal em seu estado mais macio e dúctil. Ele garante a recristalização completa e promove uma estrutura de grão grosseira, tornando o material fácil de conformar ou usinar.

Recozimento de Processo

Também conhecido como recozimento subcrítico, este processo envolve aquecer um metal a uma temperatura logo abaixo de sua temperatura crítica inferior. O material é mantido nesta temperatura por tempo suficiente para que a recristalização ocorra e é então resfriado a uma taxa moderada.

O recozimento de processo é usado para restaurar a ductilidade a uma peça de trabalho entre diferentes estágios de trabalho a frio (por exemplo, trefilação ou laminação de chapas). Ele amolece o metal o suficiente para processamento posterior sem o custo de tempo e energia de um recozimento completo.

Recozimento de Alívio de Tensão

Este é um processo de baixa temperatura onde o metal é aquecido bem abaixo de sua temperatura crítica, mantido por um tempo específico e depois resfriado lentamente.

O único propósito do alívio de tensão é permitir que o estágio de "recuperação" ocorra, removendo as tensões internas introduzidas por soldagem, fundição ou usinagem pesada. Ele faz isso sem alterar significativamente a resistência ou a dureza do material, tornando-o ideal para componentes acabados ou semiacabados.

Esferoidização

Este processo especializado é usado principalmente para aços de alto carbono para melhorar a usinabilidade. Envolve aquecimento prolongado a uma temperatura logo abaixo da temperatura crítica inferior, fazendo com que a fase de carboneto de ferro duro (cementita) forme pequenas partículas globulares dentro da matriz de ferrita mais macia.

Uma estrutura esferoidizada é a condição mais macia possível para aço de alto carbono, o que reduz drasticamente o desgaste da ferramenta durante as operações de corte.

Compreendendo as Compensações

A escolha de um processo de recozimento requer o equilíbrio de fatores concorrentes. Não existe um método "melhor" único; a escolha ideal depende inteiramente do objetivo.

Tempo e Temperatura vs. Estrutura Final

Temperaturas mais altas aceleram o processo de recozimento, mas aumentam o risco de crescimento excessivo de grão, o que pode prejudicar as propriedades finais. Processos mais lentos e de baixa temperatura, como a esferoidização, oferecem controle estrutural preciso, mas são significativamente mais demorados.

Maciez vs. Resistência

A compensação fundamental no recozimento é entre maciez (ductilidade) e resistência (dureza). Um recozimento completo produz maciez máxima, mas resistência mínima. Um recozimento de alívio de tensão, por outro lado, retém quase toda a resistência do material, aliviando apenas a tensão interna.

Custo e Complexidade

Processos que exigem resfriamento lento em forno, como o recozimento completo, ocupam equipamentos por longos períodos e consomem energia significativa. Processos mais rápidos, como o recozimento de processo, que podem permitir o resfriamento a ar, são geralmente mais baratos e mais adequados para ambientes de produção de alto volume.

Selecionando o Processo de Recozimento Correto

Sua escolha deve ser impulsionada pelo material com o qual você está trabalhando e seu objetivo final.

- Se seu foco principal é a máxima maciez e ductilidade para conformação severa: Use o recozimento completo para criar a estrutura mais maleável possível.

- Se seu foco principal é restaurar a trabalhabilidade entre operações de trabalho a frio: Use o recozimento de processo como uma maneira econômica de recuperar a ductilidade para as etapas subsequentes.

- Se seu foco principal é remover tensões internas sem perder resistência: Use o recozimento de alívio de tensão para estabilizar o componente após a fabricação.

- Se seu foco principal é melhorar a usinabilidade do aço de alto carbono: Use a esferoidização para produzir a microestrutura ideal para operações de corte.

Ao combinar o processo de recozimento específico com seu material e seu resultado desejado, você obtém controle preciso sobre seu desempenho final.

Tabela Resumo:

| Tipo de Recozimento | Objetivo Principal | Faixa de Temperatura Típica | Resultado Chave |

|---|---|---|---|

| Recozimento Completo | Máxima Maciez e Ductilidade | Acima da Temperatura Crítica Superior | Estrutura de grão grosseira e macia para conformação severa |

| Recozimento de Processo | Restaurar a Trabalhabilidade | Abaixo da Temperatura Crítica Inferior | Recristalização para trabalho a frio posterior |

| Alívio de Tensão | Remover Tensões Internas | Bem Abaixo da Temperatura Crítica | Redução de tensão sem alterar dureza/resistência |

| Esferoidização | Melhorar a Usinabilidade | Logo Abaixo da Temperatura Crítica Inferior | Condição mais macia para aços de alto carbono |

Obtenha Propriedades de Material Precisas com Fornos de Laboratório KINTEK

Selecionar o processo de recozimento correto é fundamental, mas alcançar resultados consistentes e repetíveis requer controle preciso da temperatura. Seja você realizando recozimento completo para máxima ductilidade ou esferoidização para melhorar a usinabilidade, os fornos de laboratório avançados da KINTEK são projetados para oferecer a confiabilidade e precisão que sua pesquisa ou produção exige.

A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades precisas de tratamento térmico em metalurgia, ciência dos materiais e laboratórios de P&D. Nossos fornos proporcionam os ambientes de aquecimento uniforme e resfriamento controlado essenciais para um recozimento bem-sucedido.

Pronto para otimizar seus processos de recozimento? Entre em contato com nossos especialistas hoje mesmo através do nosso Formulário de Contato para discutir como nossas soluções podem aprimorar seu fluxo de trabalho e o desempenho do material.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Como o resfriamento com argônio e nitrogênio se compara em fornos a vácuo? Um guia para um têmpera mais rápida e barata

- Qual é a taxa de vazamento para um forno a vácuo? Garanta a Pureza e Repetibilidade do Processo

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Posso aspirar o interior do meu forno? Um guia para limpeza DIY segura vs. Serviço Profissional