Os defeitos em aço tratado termicamente são causados principalmente pelas imensas tensões térmicas e metalúrgicas introduzidas durante o aquecimento e o resfriamento rápido. Os defeitos mais comuns são rachaduras, distorção (empenamento), alterações indesejáveis na superfície como descarbonetação e carepa, e falha em atingir a dureza ou microestrutura alvo. Essas falhas não são aleatórias, mas sim consequências diretas de parâmetros de processo controlados de forma inadequada.

Os defeitos de tratamento térmico são resultados previsíveis de estresse térmico, transformações de fase e reações químicas atmosféricas. A prevenção deles depende do controle rigoroso da taxa de mudança de temperatura, da atmosfera do forno e da geometria da peça desde a fase de projeto.

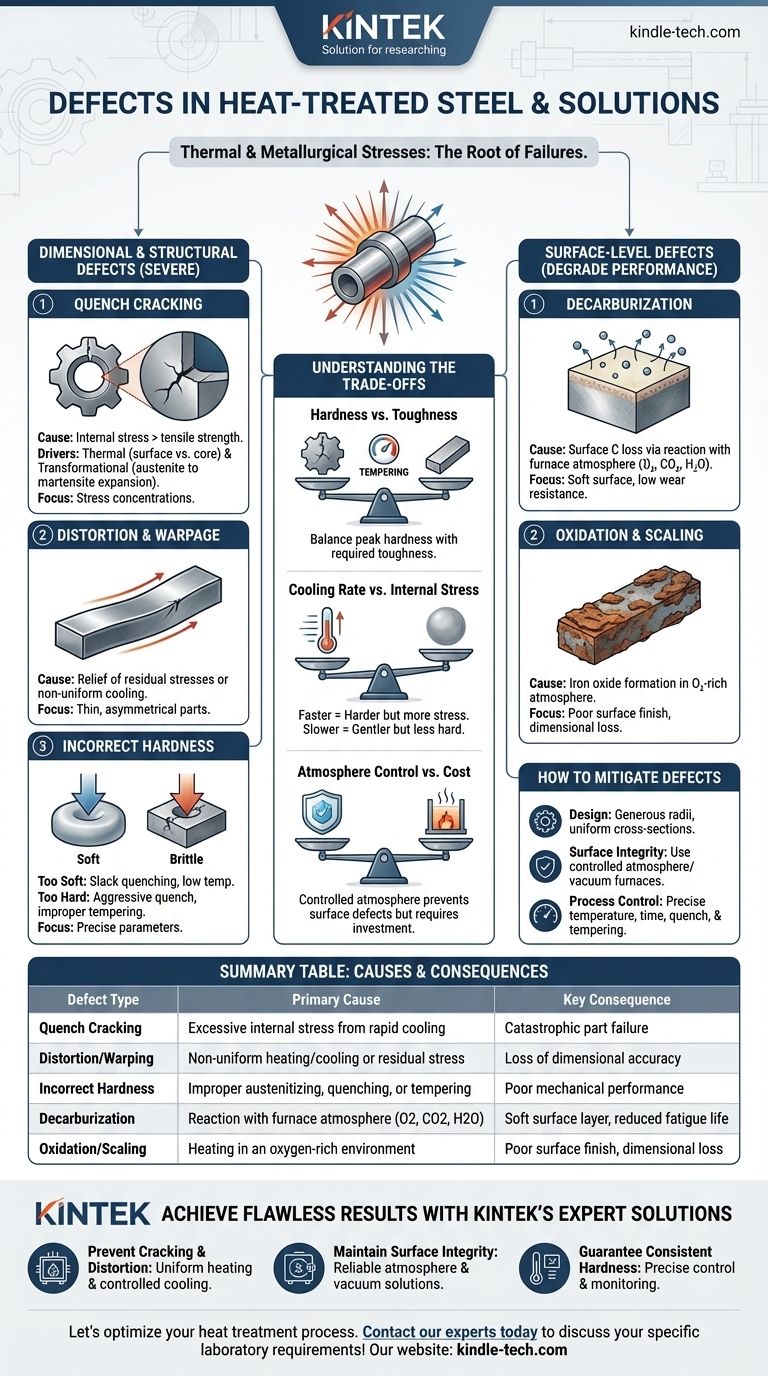

Falhas Dimensionais e Estruturais

Os defeitos mais graves comprometem a integridade mecânica e a precisão dimensional do componente, muitas vezes tornando-o inutilizável.

Rachaduras por Têmpera

A rachadura por têmpera é o defeito mais crítico do tratamento térmico. Ocorre quando as tensões internas da têmpera excedem a resistência à tração máxima do material.

Isso é impulsionado por duas forças primárias: tensão térmica do resfriamento da superfície muito mais rápido que o núcleo, e tensão de transformação da expansão que ocorre quando a austenita se transforma em martensita frágil.

As rachaduras geralmente se originam em pontos de concentração de tensão, como cantos afiados, rasgos de chaveta ou mudanças abruptas na seção transversal da peça.

Distorção e Empenamento

Distorção é uma mudança irreversível no tamanho ou forma de um componente que ocorre durante o tratamento térmico.

Isso é frequentemente causado pelo alívio de tensões residuais impostas durante etapas de fabricação anteriores (como usinagem) ou por aquecimento e resfriamento não uniformes. Peças finas, longas ou assimétricas são particularmente suscetíveis ao empenamento.

Dureza Incorreta

Atingir a dureza correta é frequentemente o objetivo principal, e a falha aqui pode ser devido a vários fatores.

Uma peça que é muito macia pode resultar de uma temperatura ou tempo de austenitização insuficientes, ou de uma têmpera que foi muito lenta para a temperabilidade do aço (conhecida como têmpera incompleta).

Por outro lado, uma peça que é muito dura e frágil é frequentemente o resultado de uma têmpera excessivamente agressiva ou, mais comumente, de uma etapa de revenimento inadequada ou omitida após o endurecimento.

Defeitos de Nível Superficial

Esses defeitos degradam a superfície do aço, comprometendo seu desempenho em aplicações que exigem alta resistência ao desgaste ou resistência à fadiga.

Descarbonetação

Descarbonetação é a perda de carbono da superfície do aço. Este é um problema significativo porque o carbono é o elemento principal responsável pela dureza no aço.

É causada por uma reação química entre o aço e a atmosfera do forno (oxigênio, dióxido de carbono, vapor de água) em altas temperaturas. O resultado é uma camada superficial macia e fraca que reduz drasticamente a resistência ao desgaste e a vida útil à fadiga.

Oxidação e Carepa

Oxidação é a formação de uma camada de óxido de ferro (carepa) na superfície do componente quando aquecido em uma atmosfera rica em oxigênio.

Esta carepa resulta em um acabamento superficial ruim e uma perda de precisão dimensional. Também pode isolar a peça, levando a uma têmpera não uniforme e potencialmente mascarando defeitos subjacentes mais graves, como rachaduras por têmpera.

Compreendendo as Compensações

A seleção de um processo de tratamento térmico sempre envolve o equilíbrio de fatores concorrentes. Compreender essas compensações é fundamental para prevenir defeitos.

Dureza vs. Tenacidade

A compensação fundamental no tratamento térmico é que os processos que criam dureza extrema, como a têmpera, também criam uma microestrutura frágil (martensita não revenida).

O revenimento é a etapa pós-têmpera essencial que reduz essa fragilidade e tensão interna, conferindo tenacidade. No entanto, esse processo também reduz a dureza máxima. A arte está em encontrar o equilíbrio preciso exigido para a aplicação.

Taxa de Resfriamento vs. Tensão Interna

Uma taxa de resfriamento mais rápida é mais eficaz para atingir a dureza total, especialmente em aços de baixa liga.

No entanto, uma têmpera rápida (por exemplo, usando água ou salmoura) gera gradientes térmicos imensos e tensão interna, aumentando drasticamente o risco de distorção e rachaduras. Uma têmpera mais lenta (por exemplo, usando óleo ou gás) é mais suave, mas pode não atingir a dureza máxima.

Controle de Atmosfera vs. Custo

O uso de uma atmosfera controlada (como vácuo, nitrogênio ou argônio) evita completamente a descarbonetação e a oxidação, produzindo uma peça limpa e brilhante.

Esses processos, no entanto, exigem equipamentos mais sofisticados e caros em comparação com o aquecimento em um forno a céu aberto. O custo deve ser justificado pelos requisitos de superfície do componente.

Como Mitigar Defeitos de Tratamento Térmico

A prevenção de defeitos requer uma abordagem sistemática focada no projeto, seleção de materiais e controle preciso do processo.

- Se seu foco principal é prevenir rachaduras e distorções: Projete peças com raios generosos e seções transversais uniformes, e selecione um meio de têmpera menos severo apropriado para a temperabilidade do aço.

- Se seu foco principal é manter a integridade da superfície: Utilize fornos de atmosfera controlada (por exemplo, vácuo, gás inerte) ou revestimentos protetores para prevenir descarbonetação e carepa.

- Se seu foco principal é atingir dureza consistente: Garanta controle preciso sobre a temperatura de austenitização, tempo de permanência e agitação da têmpera, e sempre siga com um ciclo de revenimento adequado.

O tratamento térmico bem-sucedido é um processo de engenharia controlado onde a previsão no projeto e a precisão na execução determinam a qualidade final do componente.

Tabela Resumo:

| Tipo de Defeito | Causa Principal | Consequência Chave |

|---|---|---|

| Rachaduras por Têmpera | Tensão interna excessiva de resfriamento rápido | Falha catastrófica da peça |

| Distorção/Empenamento | Aquecimento/resfriamento não uniforme ou tensão residual | Perda de precisão dimensional |

| Dureza Incorreta | Austenitização, têmpera ou revenimento inadequados | Desempenho mecânico deficiente |

| Descarbonetação | Reação com a atmosfera do forno (O2, CO2, H2O) | Camada superficial macia, vida útil à fadiga reduzida |

| Oxidação/Carepa | Aquecimento em ambiente rico em oxigênio | Acabamento superficial ruim, perda dimensional |

Obtenha Resultados Impecáveis com as Soluções Especializadas da KINTEK

Elimine defeitos caros de tratamento térmico e garanta que seus componentes de aço atendam aos mais altos padrões de dureza, durabilidade e precisão dimensional. A KINTEK é especializada em equipamentos e consumíveis de laboratório premium, fornecendo os fornos precisos, sistemas de controle de atmosfera e suporte especializado que seu laboratório precisa para aperfeiçoar seu processamento térmico.

Nós ajudamos você a:

- Prevenir Rachaduras e Distorções: Com equipamentos projetados para aquecimento uniforme e resfriamento controlado.

- Manter a Integridade da Superfície: Através de soluções confiáveis de fornos a vácuo e com atmosfera controlada.

- Garantir Dureza Consistente: Com controle preciso de temperatura e ferramentas de monitoramento.

Vamos otimizar seu processo de tratamento térmico. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de laboratório!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- O que faz um forno a vácuo? Obter Tratamento Térmico de Alta Pureza para Componentes Superiores

- O calor Não pode viajar no vácuo Verdadeiro ou falso? Descubra Como o Calor Atravessa o Vazio do Espaço

- Quais são as vantagens de um forno a vácuo? Alcance Pureza e Controle Superiores no Tratamento Térmico

- Por que o controle ambiental dentro de um forno a vácuo é importante para a soldagem por difusão? Laminações de Liga de Titânio Mestre

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo