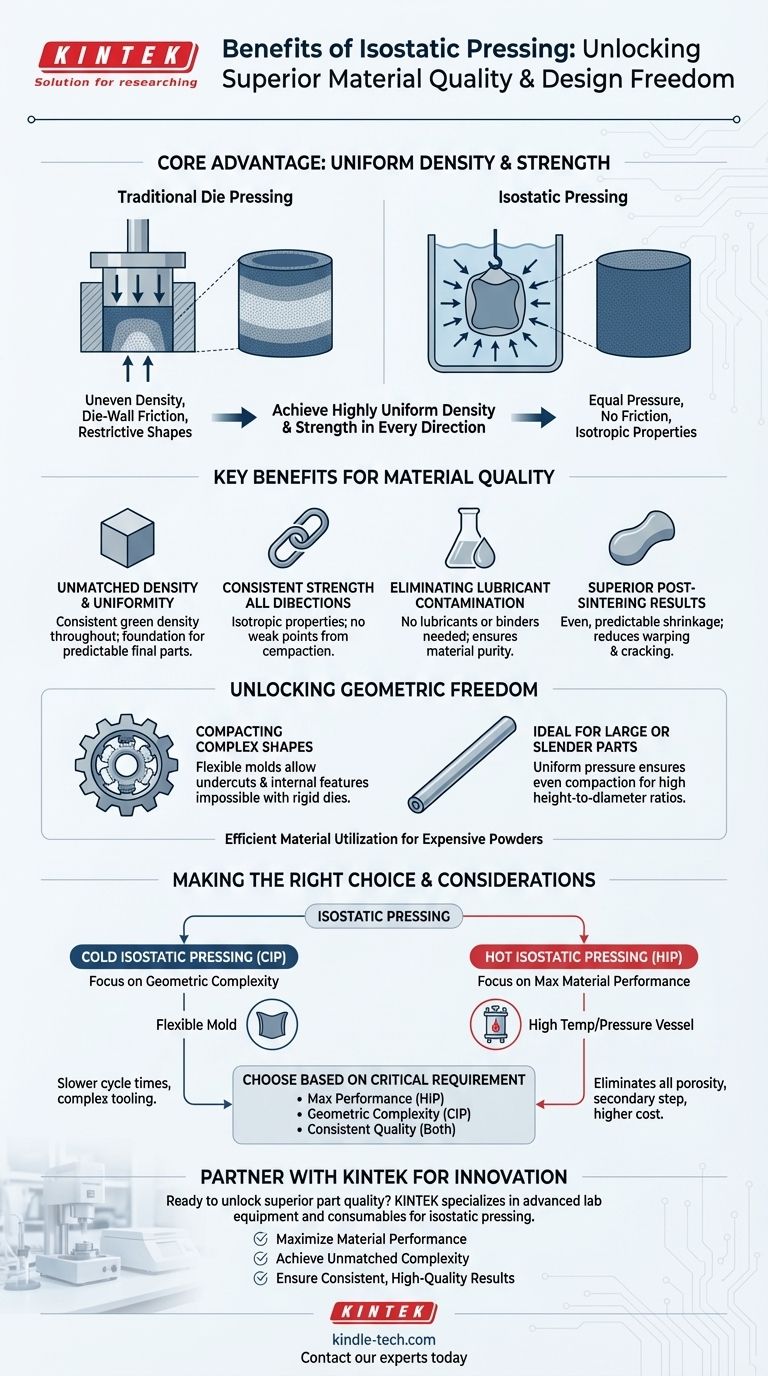

A principal vantagem da prensagem isostática é a sua capacidade de produzir peças com densidade e resistência altamente uniformes em todas as direções. Este processo compacta pós de material usando pressão igual de todos os lados, superando as limitações geométricas e de material inerentes aos métodos tradicionais de prensagem unidirecional.

A prensagem isostática resolve os problemas fundamentais da prensagem por matriz tradicional — densidade desigual e formas restritivas — usando pressão de fluido para compactar os pós de maneira uniforme. Isso resulta em propriedades de material superiores e liberdade de projeto incomparável.

O Princípio Fundamental: Pressão Uniforme

Os benefícios exclusivos da prensagem isostática derivam de um único e poderoso conceito: aplicar pressão igualmente a todas as superfícies da peça a ser formada.

Eliminando o Atrito da Parede da Matriz

Na prensagem uniaxial tradicional, um pistão empurra o pó para dentro de uma matriz rígida. O atrito entre o pó e as paredes da matriz faz com que a densidade varie, sendo o centro da peça menos denso do que as áreas próximas ao pistão.

A prensagem isostática coloca o pó em um molde flexível e o imerge em um fluido. Como a pressão é transmitida através do fluido, ela atua perpendicularmente a todas as superfícies, eliminando completamente o atrito da parede da matriz.

Alcançando Propriedades Isotrópicas

Esta compactação uniforme resulta em propriedades de material isotrópicas, o que significa que a resistência e outras características mecânicas da peça são as mesmas, independentemente da direção em que são medidas.

Benefícios Chave para a Qualidade do Material

A qualidade de uma peça prensada isostaticamente é consistentemente superior à que pode ser alcançada com outros métodos de compactação de pó.

Densidade e Uniformidade Incomparáveis

Ao aplicar pressão uniformemente, o processo atinge uma densidade verde muito mais uniforme em todo o componente. Essa consistência é a base para peças finais previsíveis e confiáveis.

Resistência Consistente em Todas as Direções

A densidade uniforme se traduz diretamente em resistência uniforme. Não há pontos fracos ou inconsistências internas causadas pelo próprio processo de compactação.

Eliminação de Contaminação por Lubrificante

A prensagem uniaxial frequentemente requer a adição de lubrificantes ao pó para reduzir o atrito da matriz. A prensagem isostática não requer lubrificantes ou ligantes de cera, o que simplifica o processo de fabricação ao eliminar a etapa de "desenceração" e, mais importante, evita a contaminação do material final.

Resultados Superiores Pós-Sinterização

Como a peça "verde" inicial é tão uniforme, ela encolhe de maneira uniforme e previsível durante a etapa final de sinterização. Isso reduz drasticamente o risco de empenamento, rachaduras ou tensões internas.

Desbloqueando a Liberdade Geométrica

A prensagem isostática liberta os engenheiros das restrições de projeto impostas por matrizes rígidas, permitindo uma nova classe de formas de componentes.

Compactação de Formas Complexas

O uso de moldes flexíveis e elastoméricos significa que os projetistas podem criar geometrias complexas, incluindo rebaixos e cavidades internas, que são impossíveis de formar ou ejetar de uma matriz rígida.

Ideal para Peças Grandes ou Esbeltas

O processo se destaca na produção de peças com altas relações de altura para diâmetro. A pressão uniforme garante que mesmo peças longas e esbeltas sejam compactadas uniformemente de ponta a ponta.

Uso Eficiente de Materiais

A prensagem isostática fornece uma utilização de material altamente eficiente, um benefício crítico ao trabalhar com pós caros ou difíceis de compactar, como cerâmicas, compósitos e metais refratários.

Entendendo as Compensações e Considerações

Embora poderosa, a prensagem isostática é uma técnica especializada com considerações específicas.

Ferramental e Tempos de Ciclo

Os moldes flexíveis usados na Prensagem Isostática a Frio (CIP) são mais complexos do que matrizes simples e podem ter uma vida útil mais curta. O processo de carregamento, pressurização e descarregamento do vaso de pressão geralmente resulta em tempos de ciclo mais longos em comparação com a prensagem uniaxial de alta velocidade.

Prensagem Isostática a Quente (HIP)

A Prensagem Isostática a Quente (HIP) é frequentemente uma etapa secundária realizada após um processo de conformação inicial. Ela usa alta temperatura e pressão para eliminar completamente qualquer porosidade remanescente em uma peça, mas isso adiciona tempo e custo significativos.

Não é um Substituído Universal

A prensagem isostática não é um substituto direto para todas as necessidades de compactação de pó. É mais adequada para aplicações onde o desempenho do material, a densidade uniforme ou a complexidade geométrica são os principais impulsionadores e justificam os requisitos específicos do processo.

Fazendo a Escolha Certa para o Seu Objetivo

Selecione este processo com base no requisito mais crítico para o seu componente.

- Se o seu foco principal for o desempenho máximo do material: Use a Prensagem Isostática a Quente (HIP) para eliminar toda a porosidade, aumentando drasticamente a vida útil à fadiga, a resistência ao desgaste e a durabilidade.

- Se o seu foco principal for a complexidade geométrica: A Prensagem Isostática a Frio (CIP) oferece a liberdade de projeto para criar formas intrincadas que são impossíveis com métodos uniaxiais.

- Se o seu foco principal for a qualidade consistente da peça: A densidade uniforme da prensagem isostática garante encolhimento previsível e resistência isotrópica, especialmente para peças grandes ou esbeltas.

Ao alavancar seu método exclusivo de compactação uniforme, a prensagem isostática permite que você alcance um nível de qualidade e sofisticação de projeto que outros métodos não conseguem igualar.

Tabela de Resumo:

| Benefício | Vantagem Principal | Ideal Para |

|---|---|---|

| Densidade e Resistência Uniformes | Propriedades isotrópicas; consistentes em todas as direções | Maximização do desempenho e confiabilidade do material |

| Liberdade Geométrica | Formas complexas, rebaixos, altas relações altura-diâmetro | Projetos inovadores impossíveis com matrizes rígidas |

| Pureza do Material | Nenhum lubrificante necessário; elimina contaminação | Cerâmicas, compósitos e metais de alta pureza |

| Sinterização Previsível | Encolhimento uniforme reduz empenamento e rachaduras | Peças finais consistentes e de alta qualidade |

Pronto para desbloquear qualidade superior de peças e liberdade de projeto com a prensagem isostática?

Na KINTEK, nos especializamos em fornecer equipamentos de laboratório avançados e consumíveis para pesquisa e desenvolvimento de materiais. Nossa experiência em tecnologias de prensagem isostática pode ajudá-lo a alcançar:

- Desempenho Máximo do Material: Elimine a porosidade e alcance resistência isotrópica.

- Complexidade Geométrica Incomparável: Crie formas intrincadas e peças grandes e esbeltas.

- Resultados Consistentes e de Alta Qualidade: Garanta sinterização previsível e peças finais superiores.

Deixe a KINTEK ser sua parceira em inovação. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem atender às suas necessidades específicas de laboratório e impulsionar seus projetos.

Guia Visual

Produtos relacionados

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

As pessoas também perguntam

- Qual é o processo do grafite isostático? Um Guia para a Criação de Material Uniforme e de Alto Desempenho

- Quais são as desvantagens da metalurgia do pó? Principais Limitações em Força e Tamanho

- Quais são as aplicações da prensagem isostática a frio? Obtenha Densidade Uniforme para Peças Complexas

- O que é uma prensa isostática a frio? Obtenha compactação uniforme de pó para peças complexas

- Qual é o material do molde de prensagem isostática a frio? Elastômeros Essenciais para Densidade Uniforme