Em sua essência, a usinagem criogênica usa frio extremo para melhorar fundamentalmente o processo de corte, resultando em uma vida útil significativamente mais longa da ferramenta, um acabamento de superfície superior na peça de trabalho e maior produtividade geral. Ao usar um refrigerante como nitrogênio líquido, ela elimina efetivamente o principal obstáculo na usinagem de alto desempenho: a geração excessiva de calor na zona de corte.

A principal vantagem da usinagem criogênica é sua capacidade de controlar o calor. Esse controle torna os materiais difíceis de usinar mais quebradiços e fáceis de cortar, o que evita danos térmicos, reduz o desgaste da ferramenta e, em última análise, leva a um processo de fabricação mais eficiente e preciso.

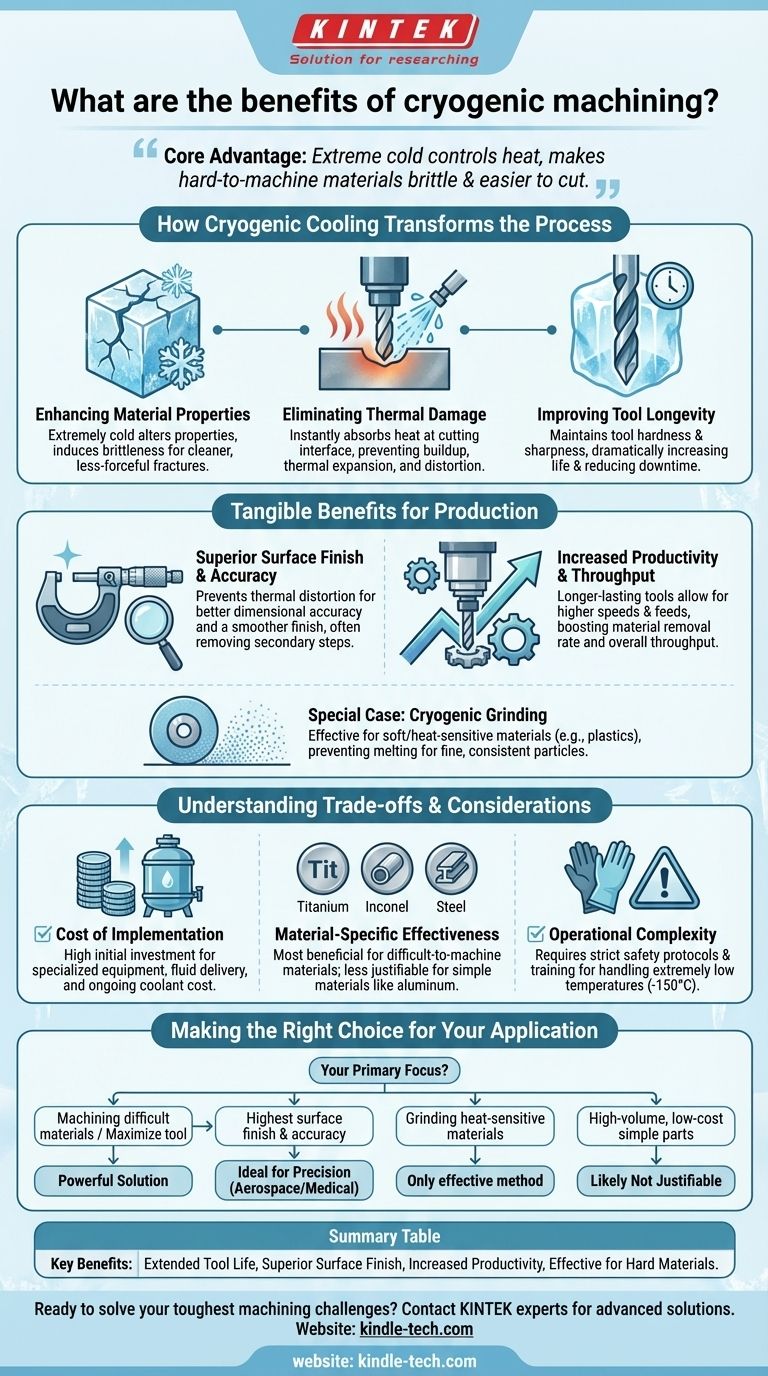

Como o Resfriamento Criogênico Transforma o Processo de Usinagem

A usinagem tradicional gera atrito e calor intensos, o que pode deformar a peça de trabalho, danificar a ferramenta de corte e comprometer o produto final. O resfriamento criogênico neutraliza diretamente esses problemas em sua origem.

Melhorando as Propriedades do Material

O frio extremo altera temporariamente as propriedades físicas do material que está sendo usinado. Isso o torna mais quebradiço e menos dúctil.

Essa fragilidade induzida permite que o material frature de forma limpa como um cavaco, em vez de se deformar plasticamente. Isso resulta em manuseio de cavacos mais perfeito e menos força necessária para o corte.

Eliminando Danos Térmicos

O papel principal do refrigerante criogênico é absorver e remover o calor da interface de corte instantaneamente. Isso mantém a ferramenta e a peça de trabalho na temperatura ambiente ou próxima a ela.

Ao evitar o acúmulo de calor, você evita problemas comuns como expansão térmica, danos microestruturais e a formação de uma zona afetada pelo calor na superfície da peça.

Melhorando a Longevidade da Ferramenta

O calor é o inimigo número um de uma ferramenta de corte. As altas temperaturas da usinagem convencional amolecem a aresta de corte da ferramenta, levando a um rápido desgaste e falha.

O resfriamento criogênico mantém a dureza e a nitidez da ferramenta por um período muito mais longo. Isso melhora drasticamente a vida útil da ferramenta, reduzindo a frequência de trocas de ferramentas, o tempo de inatividade da máquina e o custo geral de produção.

Benefícios Tangíveis para a Qualidade e Eficiência da Produção

Essas melhorias fundamentais no processo se traduzem diretamente em ganhos mensuráveis em qualidade, velocidade e custo-benefício.

Acabamento de Superfície e Precisão Superiores

Como a usinagem criogênica evita a expansão térmica e a distorção da peça de trabalho, ela permite melhor precisão dimensional. A ação de corte limpa e quebradiça também produz um acabamento de superfície muito mais suave, muitas vezes reduzindo a necessidade de operações de acabamento secundárias.

Maior Produtividade e Capacidade de Produção

Com ferramentas que duram mais e cortam com mais eficácia, as máquinas podem operar em velocidades e avanços mais altos. Isso aumenta a taxa de remoção de material e a capacidade de produção geral sem sacrificar a qualidade. Além disso, alguns processos apresentam menor consumo de energia devido à redução das forças de corte.

O Caso Específico da Retificação Criogênica

Os princípios criogênicos são particularmente eficazes na retificação, especialmente para materiais macios, resistentes ou sensíveis ao calor, como plásticos, especiarias ou produtos farmacêuticos.

O frio torna os materiais quebradiços, permitindo que sejam moídos em partículas extremamente finas e uniformes. Também evita que o material derreta ou empelote dentro do moinho de retificação, o que aumenta o rendimento e simplifica a limpeza do equipamento.

Compreendendo as Desvantagens e Considerações

Embora os benefícios sejam significativos, a usinagem criogênica não é uma solução universal. Uma avaliação clara de seus desafios é fundamental para uma implementação bem-sucedida.

O Custo da Implementação

A principal barreira é o investimento inicial. Isso inclui equipamentos especializados para armazenar e fornecer o fluido criogênico (por exemplo, nitrogênio líquido) e adaptar máquinas-ferramenta com linhas e bicos isolados. O custo contínuo do próprio refrigerante também deve ser considerado no orçamento operacional.

Eficácia Específica do Material

As vantagens do resfriamento criogênico são mais pronunciadas em materiais que são difíceis de usinar convencionalmente. Isso inclui ligas de titânio, superligas à base de níquel (como Inconel), aços temperados e compósitos. Para materiais mais simples, como alumínio ou aço de baixo carbono, os benefícios podem não justificar o custo e a complexidade adicionais.

Complexidade Operacional

Trabalhar com fluidos criogênicos requer protocolos de segurança rigorosos e treinamento especializado. O manuseio de substâncias a temperaturas abaixo de -150°C (-238°F) introduz riscos que não estão presentes em ambientes de usinagem tradicionais.

Fazendo a Escolha Certa para Sua Aplicação

Em última análise, a decisão de adotar a usinagem criogênica depende inteiramente de seus objetivos e desafios de fabricação específicos.

- Se seu foco principal é usinar materiais difíceis ou maximizar a vida útil da ferramenta: O resfriamento criogênico é uma solução poderosa que pode tornar trabalhos anteriormente desafiadores viáveis e altamente lucrativos.

- Se seu foco principal é alcançar o melhor acabamento de superfície e precisão dimensional possíveis: A eliminação da distorção térmica torna esta uma tecnologia ideal para componentes de precisão nas indústrias aeroespacial, médica e de defesa.

- Se seu foco principal é retificar materiais sensíveis ao calor ou macios: A retificação criogênica é frequentemente o único método eficaz para obter tamanhos de partículas finos e consistentes sem danificar o produto.

- Se seu foco principal é a produção de alto volume e baixo custo de peças simples: A sobrecarga econômica e logística de um sistema criogênico pode não ser justificável em comparação com os métodos de resfriamento convencionais otimizados.

Ao compreender seus princípios fundamentais e desvantagens práticas, você pode determinar se essa técnica avançada de fabricação é a ferramenta certa para resolver seus desafios específicos.

Tabela Resumo:

| Benefício Chave | Descrição |

|---|---|

| Vida Útil Estendida da Ferramenta | Reduz o desgaste da ferramenta eliminando o calor, a principal causa de falha. |

| Acabamento de Superfície Superior | Evita danos térmicos, permitindo melhor precisão e acabamentos mais suaves. |

| Produtividade Aumentada | Permite maiores velocidades de corte e avanços, aumentando a capacidade de produção. |

| Eficaz para Materiais Duros | Ideal para titânio, Inconel e aços temperados. |

Pronto para resolver seus desafios de usinagem mais difíceis?

Na KINTEK, somos especializados no fornecimento de equipamentos avançados de laboratório e fabricação, incluindo soluções para usinagem de precisão e processamento de materiais. Se você está trabalhando com ligas difíceis de usinar ou requer acabamentos de superfície superiores, nossa experiência pode ajudá-lo a implementar a tecnologia certa para aumentar sua produtividade e qualidade.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar suas necessidades específicas de laboratório e produção!

Guia Visual

Produtos relacionados

- Liofilizador de Laboratório de Alto Desempenho para Pesquisa e Desenvolvimento

- Liofilizador de Laboratório de Alto Desempenho

- Molde de Prensa Cilíndrico para Aplicações de Laboratório

- Molde de Prensagem Cilíndrico Assemble Lab

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

As pessoas também perguntam

- O que acontece durante a fase de congelamento da liofilização? Domine o Primeiro Passo Crítico para a Integridade do Produto

- Quais são os diferentes métodos de esterilização para um laboratório de microbiologia? Garanta Experimentos Confiáveis e Seguros

- Como as prateleiras dentro de um Ultra Congelador são projetadas para manter a uniformidade da temperatura? Garantindo a Integridade da Amostra com Prateleiras Compartimentadas

- Por que um liofilizador é considerado essencial em experimentos biológicos e químicos? Preservar a Integridade da Amostra para Resultados Precisos

- O que é o processo de moagem criogénica? Alcance Qualidade e Eficiência Superiores para Materiais Sensíveis