Em sua essência, a fusão por indução é um processo que utiliza campos eletromagnéticos potentes e de alta frequência para aquecer e fundir metais condutores. Ao contrário de um forno tradicional que aquece de fora para dentro, uma bobina de indução gera correntes elétricas diretamente dentro do próprio metal, fazendo com que ele derreta rápida e limpa de dentro para fora.

A vantagem fundamental da fusão por indução é a sua capacidade de transferir energia diretamente para o material que está sendo fundido. Isso o torna um processo rápido, eficiente e altamente controlável que inclui uma ação de agitação natural, garantindo um produto final uniforme e de alta qualidade.

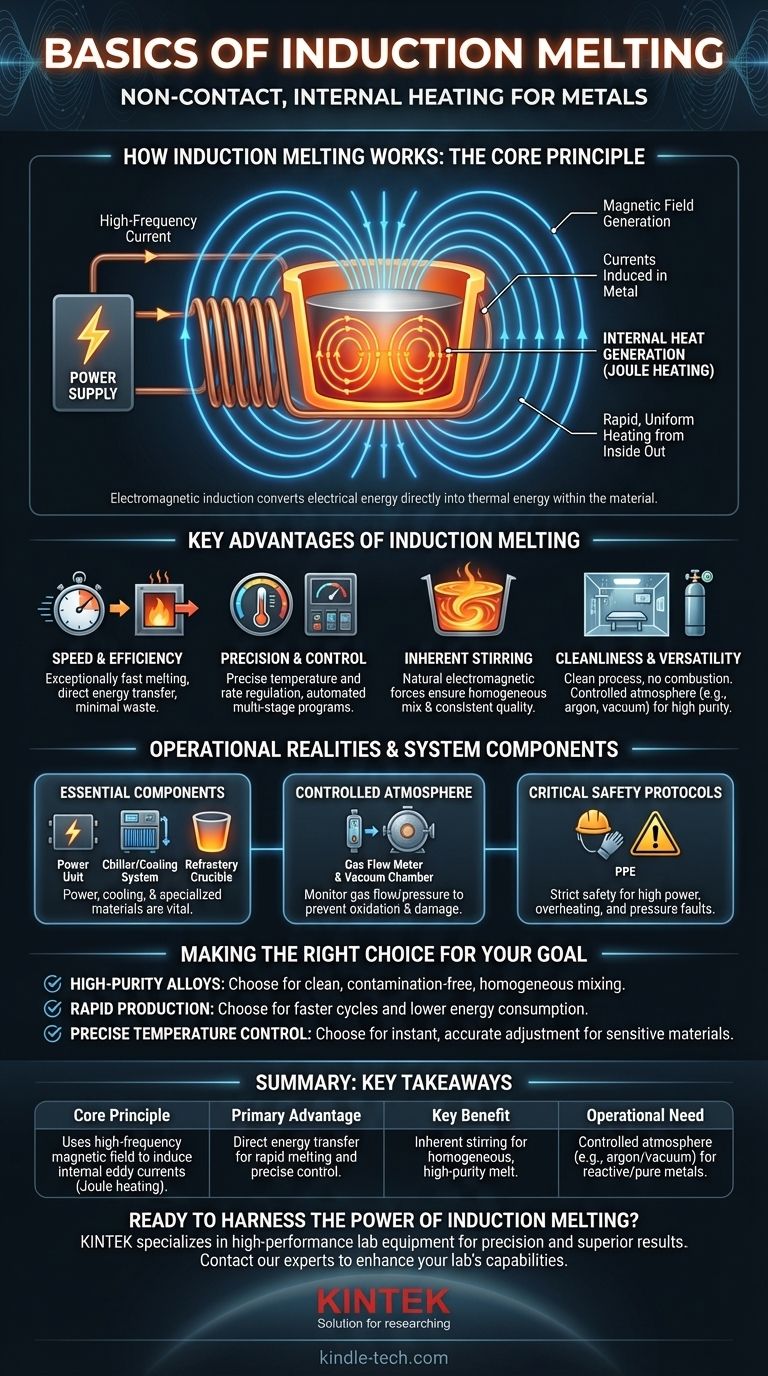

Como Funciona a Fusão por Indução: O Princípio Central

A fusão por indução baseia-se nos princípios do eletromagnetismo. É um método de aquecimento sem contato que converte energia elétrica em energia térmica dentro do material alvo.

A Bobina Eletromagnética

O processo começa com uma potente fonte de alimentação que envia uma corrente alternada de alta frequência através de uma bobina de indução de cobre. Esta bobina, tipicamente moldada para envolver o cadinho que contém o metal, gera um campo magnético forte e que muda rapidamente.

Induzindo Corrente no Metal

Quando um material condutor, como aço ou outros metais, é colocado dentro deste campo magnético, o campo induz correntes elétricas de baixa voltagem e alta amperagem (conhecidas como correntes parasitas) dentro do próprio metal. O metal efetivamente se torna a bobina secundária em um circuito de transformador.

Geração Interna de Calor

A resistência natural do metal ao fluxo dessas correntes parasitas gera um calor imenso. Este fenômeno, conhecido como aquecimento Joule, faz com que a temperatura do material suba rápida e uniformemente, levando a uma fusão eficiente e controlada sem qualquer chama externa ou elemento de aquecimento.

As Principais Vantagens Deste Método

O princípio único por trás da fusão por indução oferece várias vantagens operacionais significativas em relação aos métodos tradicionais.

Velocidade e Eficiência

Como o calor é gerado diretamente dentro do material de carga, muito pouca energia é desperdiçada aquecendo a estrutura circundante do forno. Essa transferência direta de energia resulta em tempos de fusão excepcionalmente rápidos e alta eficiência energética geral.

Precisão e Controle

A quantidade de calor gerada é diretamente proporcional à potência fornecida à bobina. Unidades de potência modernas permitem um controle preciso sobre a temperatura e a taxa de fusão, o que é crítico para atender a requisitos metalúrgicos específicos. Os sistemas frequentemente usam um controlador de temperatura PID para programas automatizados e multiestágios.

Agitação Inerente para Homogeneidade

As poderosas forças eletromagnéticas em jogo criam um efeito natural de agitação ou mistura dentro do banho de metal fundido. Essa "agitação indutiva" garante uma mistura completamente homogênea, o que é inestimável ao criar ligas ou garantir uma qualidade de material consistente.

Limpeza e Versatilidade

A fusão por indução é um processo excepcionalmente limpo, pois não há combustão ou contato com elementos de aquecimento que possam introduzir impurezas. O processo pode ser realizado em uma atmosfera controlada, como sob vácuo ou com um gás inerte como argônio fluindo, para produzir metais de pureza extremamente alta.

Compreendendo as Realidades Operacionais

Embora potentes, os sistemas de fusão por indução exigem um gerenciamento cuidadoso de seus componentes e ambiente operacional para garantir segurança e longevidade.

Componentes Essenciais do Sistema

Um sistema de indução completo consiste em mais do que apenas o forno. Os componentes principais incluem a unidade de potência que fornece a corrente de alta frequência, um resfriador ou sistema de resfriamento a água para proteger a bobina do superaquecimento, e o corpo do forno ou cadinho feito de materiais refratários que podem suportar temperaturas extremas.

A Necessidade de uma Atmosfera Controlada

Para metais reativos ou aplicações de alta pureza, manter uma atmosfera específica é crítico. Os operadores devem monitorar cuidadosamente as taxas de fluxo de gás e a pressão dentro da câmara do forno para prevenir a oxidação e evitar danos ao equipamento, como a rachadura de um tubo de quartzo sob pressão inadequada.

Protocolos de Segurança Críticos

Operar um forno de indução exige estrita adesão aos protocolos de segurança. Isso inclui o uso de equipamento de proteção individual e a confiança na proteção integrada do sistema para superaquecimento, alta potência e falhas de pressão da água. Os operadores devem ser completamente treinados para gerenciar o processo com segurança.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma tecnologia de fusão depende inteiramente das prioridades específicas do seu projeto, desde a pureza e velocidade até o tipo de material a ser processado.

- Se o seu foco principal são ligas de alta pureza: O aquecimento limpo e sem contato e a agitação inerente da fusão por indução a tornam a escolha superior para prevenir a contaminação e garantir uma mistura homogênea.

- Se o seu foco principal é a produção rápida e a eficiência: A transferência direta de energia da indução oferece ciclos de fusão mais rápidos e menor consumo de energia em comparação com a maioria dos fornos a combustível ou de resistência.

- Se o seu foco principal é o controle preciso da temperatura: A capacidade de ajustar instantânea e precisamente a potência proporciona um controle incomparável sobre o processo de fusão, o que é crítico para materiais complexos ou sensíveis.

Em última análise, compreender esses princípios fundamentais permite que você determine se a combinação única de velocidade, controle e limpeza da fusão por indução se alinha com seus objetivos metalúrgicos específicos.

Tabela Resumo:

| Aspecto | Ponto Chave |

|---|---|

| Princípio Central | Usa um campo magnético de alta frequência para induzir correntes elétricas (correntes parasitas) diretamente dentro do metal, gerando calor internamente (aquecimento Joule). |

| Vantagem Primária | Transferência direta de energia para fusão rápida, alta eficiência e controle preciso da temperatura. |

| Benefício Chave | Ação de agitação inerente garante uma fusão homogênea, ideal para ligas e aplicações de alta pureza. |

| Necessidade Operacional | Requer uma atmosfera controlada (por exemplo, argônio ou vácuo) para metais reativos e objetivos de alta pureza. |

Pronto para aproveitar o poder da fusão por indução para o seu laboratório?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas de fusão por indução projetados para precisão, eficiência e resultados superiores. Seja o seu foco na criação de ligas de alta pureza, na aceleração de P&D ou na obtenção de controle de temperatura exato, nossas soluções são projetadas para atender aos seus objetivos metalúrgicos específicos.

Entre em contato com nossos especialistas hoje para discutir como um forno de fusão por indução da KINTEK pode aprimorar as capacidades do seu laboratório e impulsionar seus projetos.

Guia Visual

Produtos relacionados

- Fornalha de Fusão por Arco a Vácuo Não Consumível

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- Quais são os pontos fortes da brasagem? Obtenha uma união de metais forte, limpa e precisa

- Qual é o papel de um forno de refusão a arco a vácuo de laboratório? Dominando a Síntese de Ligas de Alta Entropia

- O que é um quadro AC? Decifrando os Dois Significados em Wi-Fi e Vídeo

- Uma maior capacidade térmica significa um ponto de fusão mais alto? Desvendando a Diferença Crítica

- Como o equipamento de fusão por arco a vácuo facilita a preparação de ligas de Ti-Cr-Al-Nb? Fundição de Alta Temperatura de Precisão Explicada