No mundo da moldagem por injeção, o molde de duas placas se destaca como o design fundamental devido à sua eficiência e confiabilidade diretas. Suas principais vantagens são uma construção simples e econômica, tempos de ciclo de produção mais rápidos em comparação com designs mais complexos e um tempo de espera significativamente mais curto do design à fabricação.

A principal força de um molde de duas placas reside na sua simplicidade. Este design fundamental se traduz diretamente em custos de fabricação mais baixos e ciclos de produção mais rápidos, tornando-o a escolha mais eficiente para peças onde a injeção pode ser gerenciada na linha de partição.

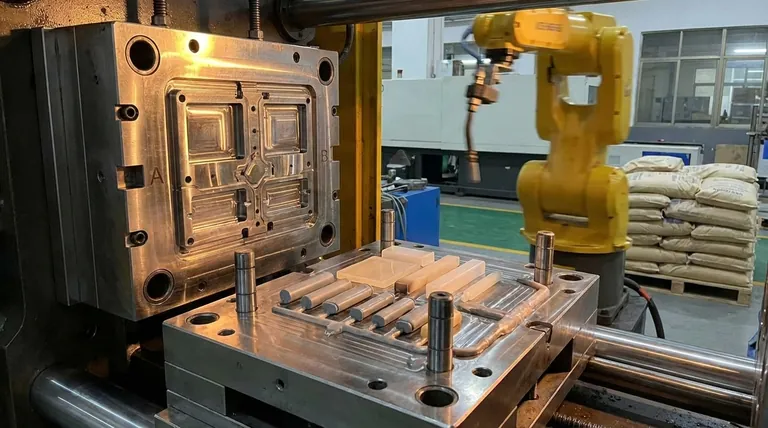

Desconstruindo a Vantagem do Molde de Duas Placas

Um molde de duas placas é construído a partir de duas metades principais, o lado "A" (cavidade) e o lado "B" (núcleo), que se encontram em um único plano conhecido como linha de partição. Entender por que essa estrutura simples é tão benéfica é fundamental para utilizá-la de forma eficaz.

Simplicidade no Design e Fabricação

O design do molde consiste em apenas duas placas primárias que se separam. Isso significa menos componentes, uma ação mecânica mais simples e engenharia menos complexa.

Essa simplicidade torna o molde mais fácil e rápido de usinar. Menos recursos intrincados e peças móveis reduzem o tempo de programação, configuração e corte, o que é um fator importante nos custos de fabricação.

O Impacto na Custo-Efetividade

Diretamente ligada ao seu design simples, a custo-efetividade de um molde de duas placas é sua vantagem mais significativa. A complexidade de usinagem reduzida e a menor contagem de componentes diminuem drasticamente o investimento inicial em ferramental.

Além disso, a manutenção é mais simples e menos dispendiosa ao longo da vida útil da ferramenta. Com menos coisas que podem se desgastar ou quebrar, a solução de problemas e os reparos são mais rápidos e menos frequentes.

Tempos de Ciclo Mais Rápidos para Maior Rendimento

O ciclo de moldagem consiste em fechar o molde, injetar plástico, resfriar e ejetar a peça. Em um molde de duas placas, a abertura e a ejeção acontecem em um movimento único, rápido e linear.

A peça é ejetada junto com seu sistema de canal de injeção (os canais que entregam o plástico). Essa abertura de estágio único é inerentemente mais rápida do que um molde de três placas, que requer um movimento adicional para separar o canal antes da ejeção da peça, adicionando segundos a cada tempo de ciclo.

Tempo de Espera Reduzido do Conceito à Produção

A combinação de design mais simples e fabricação mais rápida resulta diretamente em um tempo de espera mais curto. Isso significa que você pode colocar sua peça em produção mais rapidamente, o que é uma vantagem crítica em mercados em rápida mudança.

Compreendendo as Desvantagens: O Problema da Localização do Ponto de Injeção

Embora altamente eficiente, a principal limitação do molde de duas placas é sua falta de flexibilidade na localização do ponto de injeção. Essa desvantagem é o fator mais importante ao decidir se é a escolha certa para sua peça.

A Exigência de Injeção Inflexível

Em um molde padrão de duas placas, o ponto de injeção — a pequena abertura por onde o plástico fundido entra na cavidade da peça — deve estar localizado na borda da peça, diretamente na linha de partição.

Isso ocorre porque o sistema de canal de injeção que alimenta o ponto de injeção reside na superfície da linha de partição. Não há mecanismo para direcionar o plástico para o centro ou topo da peça.

O Sistema de Canal de Injeção Permanece Anexado

Quando a peça é ejetada, o canal e o bico de injeção solidificados são ejetados com ela. Isso requer uma operação secundária para separar o canal da peça final.

Essa separação pode ser feita manualmente por um operador ou por meio de automação, mas adiciona uma etapa ao processo. Também deixa um vestígio de ponto de injeção, ou marca, na borda da peça, o que pode não ser aceitável para superfícies cosméticas.

Quando um Molde de Duas Placas Não é a Resposta

Se sua peça requer um ponto de injeção no centro para um preenchimento equilibrado (como uma engrenagem ou uma tampa redonda), um molde de duas placas não é adequado. Da mesma forma, se a aparência cosmética da borda da peça for crítica e não puder ter uma marca de injeção, você deve considerar uma alternativa.

Essas aplicações geralmente exigem um molde de três placas ou um sistema de câmara quente, que são projetados especificamente para superar as limitações de localização do ponto de injeção do design de duas placas, embora com um custo e complexidade maiores.

Fazendo a Escolha Certa para o Seu Projeto

Selecionar o tipo de molde correto é um equilíbrio entre os requisitos da peça, o volume de produção e o orçamento. O molde de duas placas é uma ferramenta poderosa quando usado para a aplicação certa.

- Se seu foco principal é custo e velocidade em peças simples: O molde de duas placas é quase sempre a escolha superior devido ao seu baixo custo de ferramental e tempo de ciclo rápido.

- Se seu foco principal é acabamento cosmético ou fluxo equilibrado: Um sistema de três placas ou câmara quente é necessário para controlar a localização do ponto de injeção e evitar manchas em superfícies críticas.

- Se seu foco principal é produção automatizada de alto volume: Pese o custo da automação secundária de remoção de canal de injeção em relação ao tempo de ciclo mais rápido de um molde de duas placas; para algumas peças, continua sendo o caminho mais eficiente.

Ao compreender esses princípios básicos, você pode selecionar a ferramenta certa para seu objetivo de fabricação, garantindo eficiência e qualidade desde o início.

Tabela Resumo:

| Vantagem | Principal Conclusão |

|---|---|

| Simplicidade e Custo | Menos componentes significam custos de fabricação mais baixos e manutenção mais simples. |

| Tempos de Ciclo Mais Rápidos | Ejeção em estágio único leva a maior rendimento de produção. |

| Tempo de Espera Reduzido | Design mais simples permite uma transição mais rápida do design para a fabricação. |

| Principal Limitação | A localização do ponto de injeção é restrita à linha de partição, o que pode não ser adequado para todos os designs de peças. |

Pronto para otimizar seu processo de moldagem por injeção?

Na KINTEK, somos especializados em fornecer os equipamentos e consumíveis de laboratório certos para apoiar seus esforços de fabricação e P&D. Seja você prototipando uma nova peça ou otimizando para produção de alto volume, nossa experiência pode ajudá-lo a selecionar as soluções de ferramental mais eficientes e econômicas.

Vamos discutir como um molde de duas placas pode beneficiar seu projeto específico. Entre em contato com nossos especialistas hoje para uma consulta e descubra a vantagem KINTEK em precisão e eficiência.

Guia Visual

Produtos relacionados

- Moldes de Prensagem Isostática para Laboratório

- Molde de Prensa Cilíndrico para Aplicações de Laboratório

- Máquina de Prensagem Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

- Homogeneizador de Laboratório de Alto Desempenho para P&D Farmacêutico, Cosmético e Alimentício

- Prensa Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

As pessoas também perguntam

- Quais são as estruturas dos bolores? Descubra os Filamentos Microscópicos que Constroem uma Colônia

- Quais são os fatores que afetam a moldagem? Domine as 4 Chaves para Peças Plásticas Perfeitas

- Quais são as aplicações do processo de moldagem? Impulsionando a Produção em Massa de Carros a Dispositivos Médicos

- O que são moldes de três placas? Moldagem por Injeção de Precisão para Peças Complexas

- O que é um molde de prensagem? A Ferramenta de Precisão para Moldar Pós em Pastilhas Sólidas