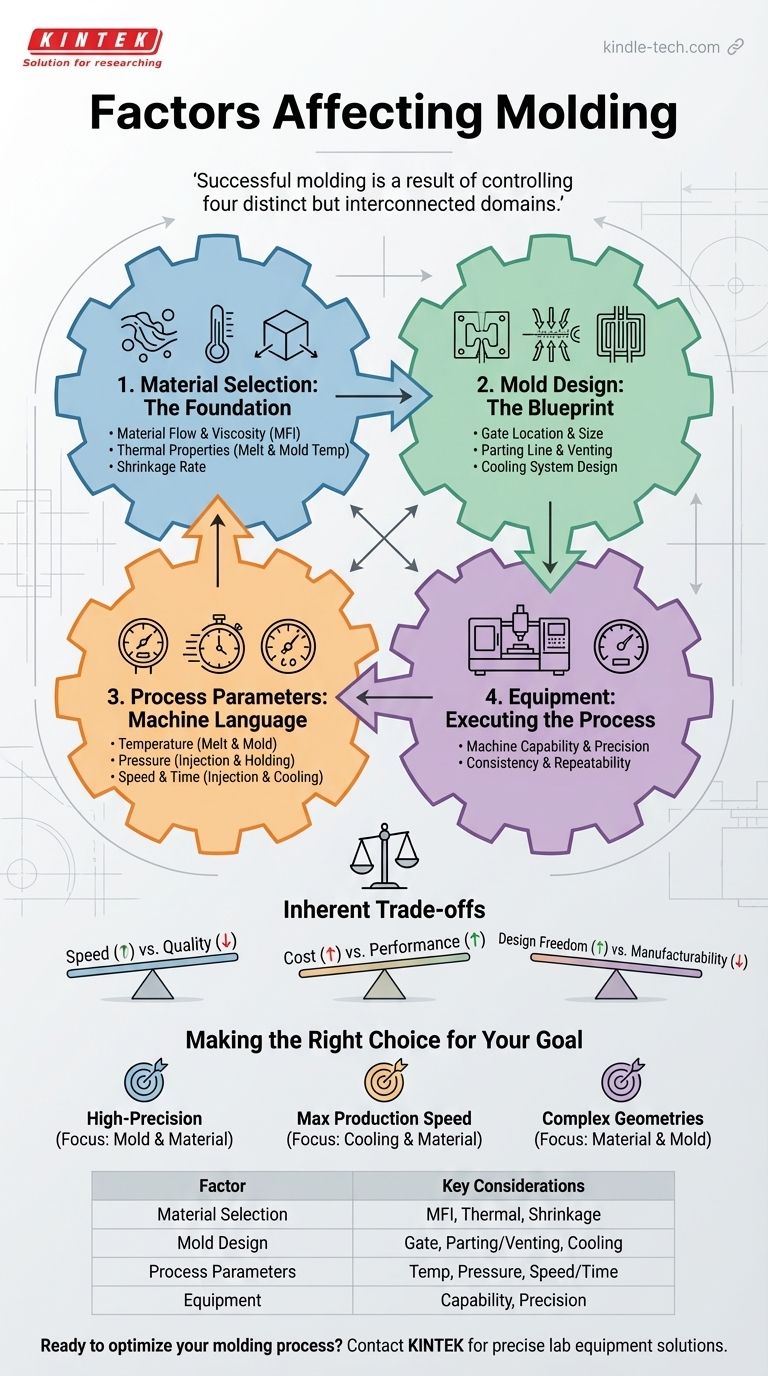

Em sua essência, a moldagem bem-sucedida é o resultado do controle de quatro domínios distintos, mas interconectados. Os fatores críticos que determinam a qualidade, consistência e custo-benefício de uma peça moldada são as propriedades do material, o design do próprio molde, os parâmetros do processo usados durante o ciclo e o equipamento que executa o processo.

A qualidade de uma peça moldada final nunca é determinada por uma única variável. É o resultado de uma interação precisa e equilibrada entre o material escolhido, o design físico da ferramenta e as pressões, temperaturas e tempos específicos usados durante o ciclo de fabricação.

1. Seleção do Material: A Base da Peça

A matéria-prima é o ponto de partida que dita o potencial e as limitações do produto final. Suas propriedades influenciam tanto o processo de moldagem quanto o desempenho da peça no uso final.

Fluxo e Viscosidade do Material

O índice de fluidez (MFI) ou viscosidade de um polímero determina a facilidade com que ele flui para a cavidade do molde. Materiais de alto fluxo preenchem peças complexas e de paredes finas com mais facilidade, mas podem ser mais propensos a rebarbas (vazamento para fora do molde).

Propriedades Térmicas

A temperatura de fusão dita a energia necessária para fazer o material fluir, enquanto a temperatura do molde afeta o acabamento da superfície e o tempo de resfriamento. A estabilidade térmica do material é crítica para prevenir a degradação por calor excessivo ou tempo no cilindro.

Taxa de Contração

Todo plástico encolhe ao resfriar do estado fundido para o sólido. Essa taxa de contração, que varia significativamente entre os materiais, deve ser considerada no design do molde para alcançar a precisão dimensional final da peça.

2. Design do Molde: O Projeto para a Qualidade

O molde é a ferramenta física que dá forma ao material. Seu design é, sem dúvida, o fator mais crítico para prevenir defeitos e garantir uma produção eficiente.

Localização e Tamanho do Ponto de Injeção

O ponto de injeção é o ponto de entrada do plástico fundido na cavidade. Sua localização e tamanho são críticos para controlar os padrões de fluxo, minimizar defeitos estéticos como o jato, e determinar onde as linhas de solda (onde duas frentes de fluxo se encontram) se formarão.

Linha de Partição e Ventilação

A linha de partição é onde as duas metades do molde se encontram. Um assentamento inadequado pode causar rebarbas. As ventilações são canais microscópicos que permitem que o ar e o gás presos escapem da cavidade à medida que ela é preenchida. Uma ventilação inadequada leva a peças incompletas (curto-circuito) ou marcas de queima.

Design do Sistema de Resfriamento

O layout dos canais de resfriamento dentro do molde controla diretamente a taxa e a uniformidade do resfriamento. Um sistema de resfriamento ineficiente ou desequilibrado é uma causa primária de empenamento da peça e tempos de ciclo desnecessariamente longos.

3. Parâmetros do Processo: A Linguagem da Máquina

Estas são as variáveis definidas na máquina de moldagem para cada ciclo. Elas devem ser otimizadas para a combinação específica de material e design do molde.

Temperatura

Existem duas temperaturas chave: temperatura de fusão (a temperatura do plástico quando injetado) e temperatura do molde (a temperatura da superfície da cavidade). Estas devem estar em equilíbrio correto para garantir um fluxo adequado, bom acabamento superficial e mínima tensão interna.

Pressão

A pressão de injeção força o material para dentro do molde. Isso é seguido pela pressão de recalque (ou "pressão de compactação"), que compensa a contração do material à medida que ele começa a resfriar, prevenindo marcas de rechupe e vazios.

Velocidade e Tempo

A velocidade de injeção afeta a rapidez com que o molde é preenchido, influenciando tanto a aparência da superfície quanto as tensões internas. O tempo de resfriamento, muitas vezes a maior parte do ciclo, é determinado pelo material, espessura da peça e temperatura do molde.

Compreendendo as Compensações Inerentes

Otimizar um processo de moldagem é sempre um ato de equilíbrio. Compreender essas compensações é fundamental para tomar decisões informadas.

Velocidade vs. Qualidade

Aumentar a velocidade de injeção ou reduzir o tempo de resfriamento pode encurtar o tempo total do ciclo e diminuir os custos. No entanto, isso geralmente vem com o preço de um aumento de defeitos como rebarbas, tensões internas, empenamento ou marcas de rechupe.

Custo vs. Desempenho

Polímeros de alto desempenho e moldes complexos com características como gavetas ou câmaras quentes entregam peças superiores, mas vêm com um custo inicial significativo. Materiais mais baratos e ferramentas mais simples podem ser suficientes para aplicações menos exigentes, mas limitam a liberdade de design e a qualidade da peça.

Liberdade de Design vs. Fabricabilidade

Um designer pode conceber uma peça complexa, mas sua geometria pode criar desafios de moldagem. Características como cantos vivos, variações extremas na espessura da parede ou nervuras profundas podem ser difíceis de preencher e resfriar uniformemente, exigindo uma colaboração cuidadosa entre designers e engenheiros de fabricação.

Fazendo a Escolha Certa para o Seu Objetivo

As configurações "corretas" dependem inteiramente do seu objetivo principal. Use seu objetivo para guiar quais fatores você prioriza.

- Se o seu foco principal é alta precisão e tolerâncias apertadas: Priorize um molde meticulosamente projetado com resfriamento preciso e selecione um material com uma taxa de contração baixa e uniforme.

- Se o seu foco principal é a velocidade máxima de produção: Enfatize a otimização do tempo de resfriamento através de um design de molde eficiente e a seleção de um material que solidifique rapidamente.

- Se o seu foco principal é moldar geometrias complexas: Concentre-se na seleção do material (polímeros de alto fluxo) e no design avançado do molde, incluindo locais estratégicos de injeção e ventilação robusta.

Em última análise, dominar o processo de moldagem significa entender que cada fator influencia os outros, exigindo uma abordagem holística para alcançar resultados consistentes e de alta qualidade.

Tabela Resumo:

| Fator | Considerações Chave |

|---|---|

| Seleção do Material | Índice de fluidez (MFI), propriedades térmicas, taxa de contração |

| Design do Molde | Localização/tamanho do ponto de injeção, linha de partição, ventilação, sistema de resfriamento |

| Parâmetros do Processo | Temperatura (fusão e molde), pressão (injeção e recalque), velocidade e tempo |

| Equipamento | Capacidade da máquina, precisão e consistência |

Pronto para otimizar seu processo de moldagem? O equipamento de laboratório certo é fundamental para testar as propriedades do material, prototipar designs de moldes e validar parâmetros de processo. A KINTEK é especializada em fornecer o equipamento de laboratório preciso e os consumíveis de que você precisa para dominar esses fatores críticos. Seja você desenvolvendo novos materiais ou refinando ciclos de produção, nossas soluções o ajudam a alcançar resultados consistentes e de alta qualidade. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus objetivos de laboratório e fabricação.

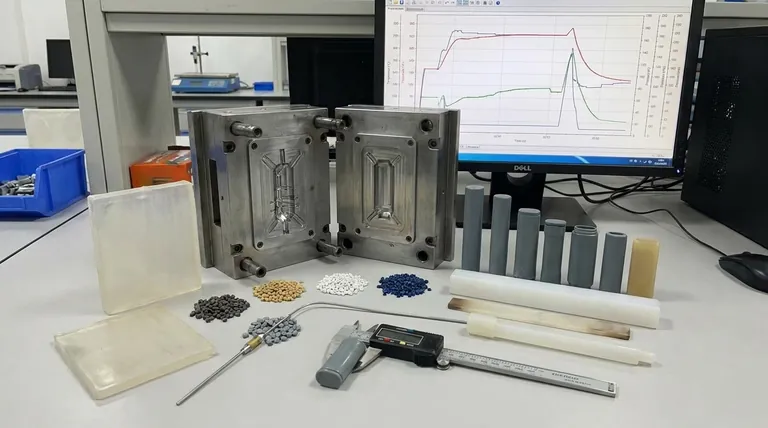

Guia Visual

Produtos relacionados

- Moldes de Prensagem Isostática para Laboratório

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Folha de Alumínio Coletora de Corrente para Bateria de Lítio

- Misturador Rotativo de Disco de Laboratório para Mistura e Homogeneização Eficiente de Amostras

- Chiller de Armadilha Fria Direta a Vácuo

As pessoas também perguntam

- Para que servem os moldes? Desbloqueando a Produção em Massa de Peças de Precisão

- Como moldes de aço e equipamentos hidráulicos colaboram para moldagem de alta densidade? Otimizar a Preparação do Corpo Verde FGM WC/Cu

- Por que é necessária uma Prensa Isostática a Frio (CIP) para NaSICON? Atingir Densidade Máxima de Corpo Verde e Condutividade Iônica

- Qual é a função dos moldes de alta pressão para pós de cobre nanoestruturados? Alcançar Densificação de Alta Pureza

- O que é um molde de prensagem? A Ferramenta de Precisão para Moldar Pós em Pastilhas Sólidas