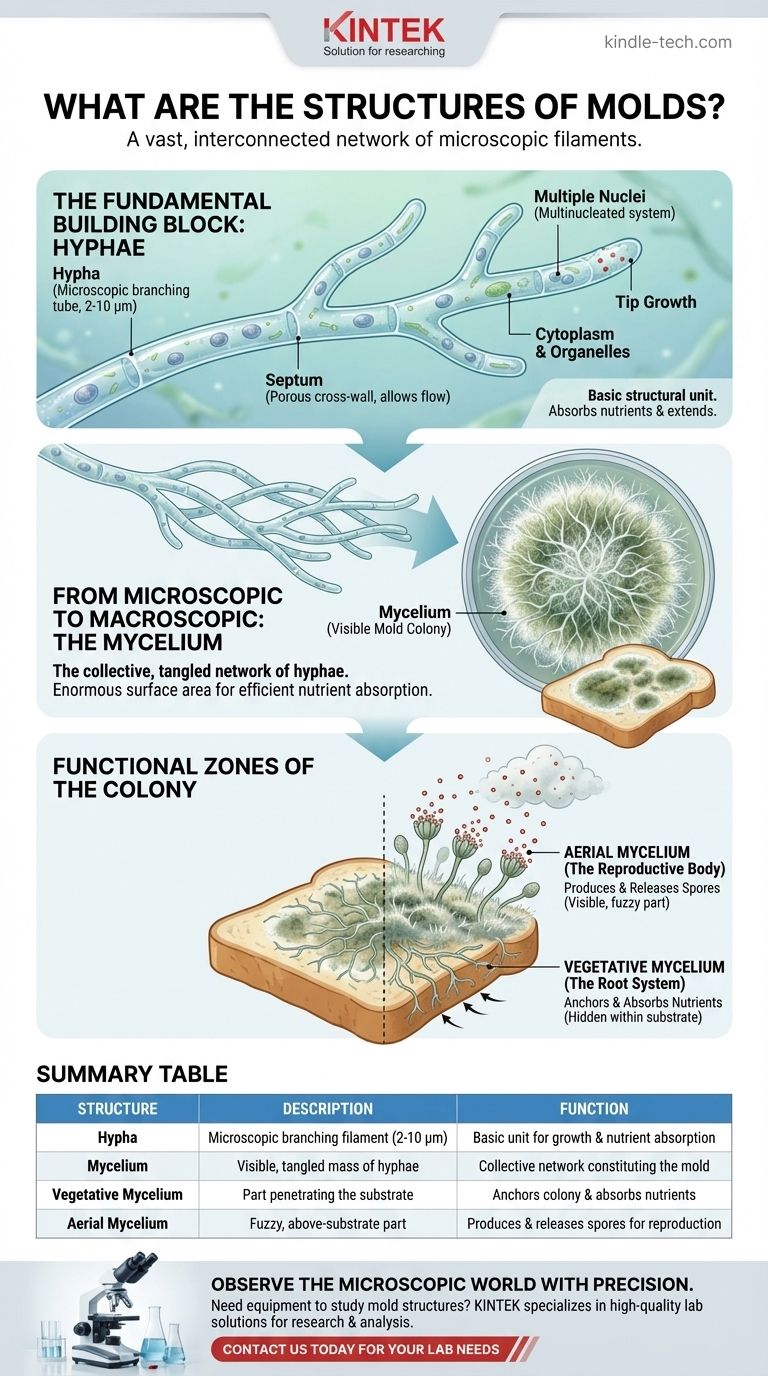

Em sua essência, um bolor não é uma entidade única, mas uma vasta rede interconectada de filamentos microscópicos, semelhantes a fios, chamados hifas. Essas hifas individuais se ramificam e se entrelaçam para formar a massa visível que reconhecemos como uma colônia de bolor, tecnicamente conhecida como micélio.

A estrutura fundamental de um bolor é a hifa, um tubo microscópico ramificado. A colônia de bolor visível que você vê é o micélio, que é simplesmente uma rede maciça e emaranhada dessas hifas individuais.

O Bloco Construtor Fundamental: Hifas

Para entender um bolor, você deve primeiro entender seus componentes individuais. O organismo inteiro é construído a partir de unidades simples e repetitivas.

O que é uma Hifa?

Uma hifa (plural: hifas) é a unidade estrutural básica de um bolor. É um filamento tubular ramificado, semelhante a um único fio.

Essas estruturas são microscópicas, medindo tipicamente apenas 2-10 micrômetros de diâmetro. Seu principal objetivo é crescer, estender-se e absorver nutrientes do ambiente.

Divisões Internas: Septos

A maioria das hifas é dividida em compartimentos semelhantes a células por paredes transversais internas chamadas septos.

Esses septos não são paredes sólidas. Eles são perfurados, permitindo que citoplasma, organelas e nutrientes fluam livremente entre os compartimentos, o que facilita o crescimento rápido e coordenado em toda a rede.

Um Sistema Multinucleado

Os bolores são multinucleados, o que significa que múltiplos núcleos podem existir dentro de um único compartimento ou compartilhar um citoplasma comum. Essa estrutura permite que o organismo coordene suas funções e cresça eficientemente sem ter que formar novas células completas para cada extensão.

Do Microscópico ao Macroscópico: O Micélio

Embora uma única hifa seja invisível a olho nu, seu crescimento coletivo forma a estrutura que podemos ver facilmente.

Definindo o Micélio

O micélio é o termo para toda a massa de hifas entrelaçadas que constitui a colônia de bolor.

Quando você vê uma mancha felpuda de bolor no pão ou em uma parede úmida, você está olhando para o micélio — uma vasta rede tridimensional de filamentos.

Por que Essa Estrutura é Tão Eficaz

A rede filamentosa do micélio é incrivelmente eficiente em sua função: absorver nutrientes.

Essa estrutura cria uma enorme área de superfície, permitindo que o bolor faça contato máximo com sua fonte de alimento e secrete enzimas digestivas externamente. É por isso que os bolores são decompositores tão eficazes.

As Partes Funcionais de uma Colônia de Bolor

Nem todas as partes do micélio desempenham a mesma função. A colônia é tipicamente organizada em duas zonas operacionais distintas.

Micélio Vegetativo: O Sistema Radicular

A porção do micélio que penetra na fonte de alimento (o substrato) é chamada de micélio vegetativo.

Sua função é análoga às raízes de uma planta. Ele ancora a colônia e é o principal responsável pela absorção de água e nutrientes. Esta parte é frequentemente escondida da vista dentro do material em que o bolor está crescendo.

Micélio Aéreo: O Corpo Reprodutivo

O micélio aéreo cresce para cima, afastando-se do substrato, e se eleva no ar. Esta é a parte felpuda, muitas vezes colorida, do bolor com a qual estamos mais familiarizados.

Sua função principal é a reprodução. Esta parte do micélio desenvolve estruturas especializadas que produzem e liberam esporos microscópicos, que podem então viajar pelo ar para estabelecer novas colônias.

Conceitos Estruturais Chave em Resumo

Compreender essas camadas estruturais é fundamental para entender como os bolores funcionam e crescem.

- Se o seu foco principal é o nível microscópico: A estrutura chave é a hifa, o filamento individual e ramificado que absorve nutrientes.

- Se o seu foco principal é a colônia visível: Você está observando o micélio, que é a massa coletiva e emaranhada de inúmeras hifas.

- Se o seu foco principal é o ciclo de vida do bolor: Distinga entre o micélio vegetativo para alimentação e o micélio aéreo para reprodução via esporos.

Essa estrutura filamentosa simples e repetitiva é o que permite que um esporo microscópico se desenvolva em um organismo grande, complexo e altamente eficaz.

Tabela Resumo:

| Estrutura | Descrição | Função |

|---|---|---|

| Hifa | Um filamento tubular microscópico, ramificado (2-10 μm de diâmetro) | A unidade básica para crescimento e absorção de nutrientes |

| Micélio | A massa visível e emaranhada de hifas que forma a colônia | A rede coletiva que constitui o bolor |

| Micélio Vegetativo | A parte que penetra no substrato (fonte de alimento) | Ancora a colônia e absorve nutrientes |

| Micélio Aéreo | A parte felpuda do micélio acima do substrato | Produz e libera esporos para reprodução |

Precisa de equipamento preciso para estudar estruturas microscópicas como as hifas de bolor? A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta qualidade para todas as suas necessidades laboratoriais. Seja em pesquisa, educação ou controle de qualidade, nossas ferramentas ajudam você a observar, analisar e entender sistemas biológicos complexos com precisão e facilidade. Entre em contato conosco hoje para encontrar a solução perfeita para o seu laboratório!

Guia Visual

Produtos relacionados

- Moldes de Prensagem Isostática para Laboratório

- Porta-amostras de DRX personalizáveis para diversas aplicações de pesquisa

- Misturador Rotativo de Disco de Laboratório para Mistura e Homogeneização Eficiente de Amostras

- Instrumento de peneiramento eletromagnético tridimensional

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Como é realizado o processo de reação em estado sólido para fósforos de niobato? Alcançar alta pureza de fase a 1673 K

- Qual é a temperatura dos produtos de pirólise? Controle o calor para controlar sua produção

- Por que um agitador magnético é considerado essencial durante a preparação do catalisador PdLa/ATO? Garante a Dispersão Uniforme das Partículas

- Qual é o tamanho da partícula para análise XRF? Obtenha Resultados Precisos e Repetíveis

- Que tipo de processo é a sinterização? Um Guia para a Fusão em Estado Sólido para Materiais Mais Fortes

- Qual é o efeito da pressão na pulverização catódica (sputtering)? Domine a Energia das Partículas para uma Qualidade de Filme Superior

- Qual é a fonte do bio-óleo? Desbloqueando Energia Renovável a partir da Biomassa

- O que a FRX não consegue detectar? Compreendendo o Ponto Cego de Elementos Leves na Análise de Materiais