Em resumo, a sinterização é um processo de fabricação que transforma materiais em pó em uma massa sólida, proporcionando maior resistência, porosidade reduzida e propriedades térmicas e elétricas aprimoradas. Isso é conseguido aquecendo o pó compactado a uma temperatura abaixo do seu ponto de fusão, fazendo com que as partículas individuais se fundam e formem um produto final denso e de alto desempenho.

A principal vantagem da sinterização não é apenas moldar uma peça, mas sim projetar fundamentalmente a estrutura interna do material. Ela oferece um nível de controle sobre a densidade, pureza e composição que muitas vezes é inatingível com métodos tradicionais como fundição ou usinagem.

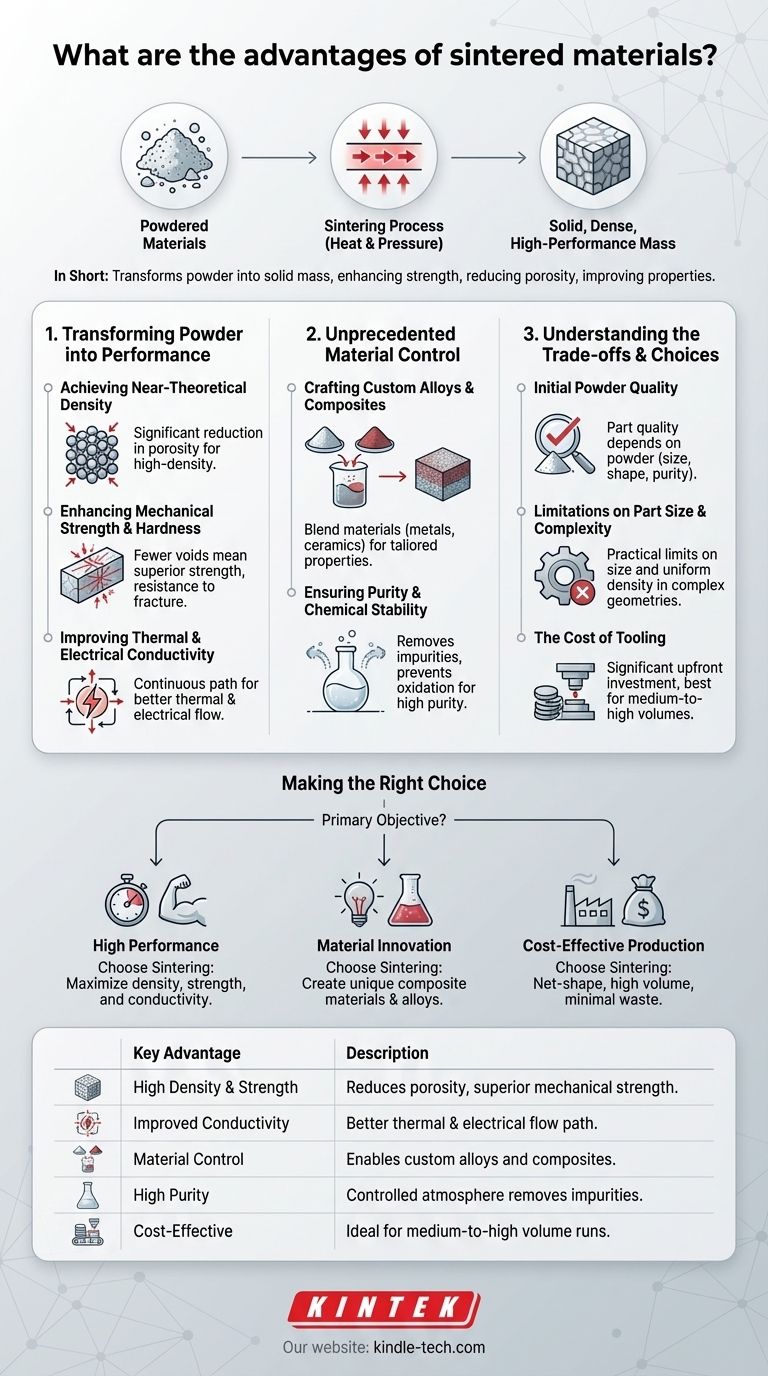

Como a Sinterização Transforma Pó em Desempenho

A sinterização é um processo térmico que une as partículas, alterando drasticamente as características do material. Essa transformação de um pó solto para um componente sólido e funcional é a fonte de suas principais vantagens.

Atingindo Densidade Quase Teórica

O benefício mais fundamental da sinterização é a significativa redução da porosidade. À medida que o material é aquecido, os átomos se difundem pelas fronteiras das partículas, fazendo com que se liguem e se aproximem.

Este processo elimina sistematicamente os espaços vazios entre os grãos do pó, resultando em uma peça final de alta densidade. Essa densificação é o principal motor para muitas das outras melhorias.

Aprimorando a Resistência Mecânica e a Dureza

Uma consequência direta de maior densidade é a superior resistência mecânica. Com menos vazios ou defeitos internos para iniciar fissuras, uma peça sinterizada é inerentemente mais robusta e resistente à fratura.

A dureza e a resistência finais também são fortemente influenciadas pela mistura de pó inicial, permitindo um ajuste preciso das propriedades mecânicas do material para atender a uma aplicação específica.

Melhorando a Condutividade Térmica e Elétrica

Os vazios entre as partículas em um pó não sinterizado atuam como isolantes, dificultando o fluxo de calor e eletricidade. Ao fundir as partículas e eliminar essas lacunas, a sinterização cria um caminho mais contínuo.

Isso resulta em uma condutividade térmica e elétrica significativamente aprimorada, uma vantagem crítica para componentes usados em eletrônicos, dissipadores de calor e outras aplicações de gerenciamento térmico.

A Vantagem Única: Controle de Material Sem Precedentes

Além de simplesmente melhorar as propriedades existentes, a sinterização abre as portas para a criação de materiais totalmente novos e para alcançar níveis excepcionais de pureza.

Criação de Ligas e Compósitos Personalizados

A sinterização permite misturar pós de diferentes materiais — como metais e cerâmicas — que não poderiam ser combinados por fusão devido a diferentes pontos de fusão ou imiscibilidade.

Essa capacidade única possibilita a criação de compósitos e ligas personalizadas com propriedades ajustadas, como alta dureza combinada com autolubrificação, ou alta resistência com uma taxa específica de expansão térmica.

Garantindo Pureza e Estabilidade Química

Quando realizada em atmosfera controlada ou vácuo, a sinterização pode remover ativamente impurezas. Materiais voláteis e gases aprisionados são extraídos durante o processo de aquecimento.

Este processo evita a formação de óxidos indesejáveis e resulta em um produto final com alta pureza e estabilidade química, o que é essencial para aplicações médicas, aeroespaciais e de semicondutores.

Entendendo as Desvantagens

Embora poderosa, o processo de sinterização não é uma solução universal. Reconhecer suas limitações é fundamental para usá-lo de forma eficaz.

O Papel da Qualidade do Pó Inicial

A qualidade da peça final depende inteiramente da qualidade do pó inicial. O tamanho, a forma e a pureza das partículas devem ser rigorosamente controlados, pois afetam diretamente a densidade final, a retração e as propriedades mecânicas.

Limitações no Tamanho e Complexidade da Peça

Existem limites práticos para o tamanho das peças que podem ser sinterizadas, muitas vezes ditados pela capacidade das prensas de compactação e dos fornos. Geometrias extremamente complexas também podem apresentar desafios para alcançar densidade uniforme em toda a peça.

O Custo das Ferramentas (Tooling)

A criação das matrizes e ferramentas usadas para compactar o pó pode representar um investimento inicial significativo. Por causa disso, a sinterização é tipicamente mais econômica para corridas de produção de volume médio a alto, onde o custo da ferramenta pode ser amortizado em muitas peças.

Fazendo a Escolha Certa para o Seu Objetivo

Para decidir se a sinterização é o processo correto, considere o objetivo principal do seu projeto.

- Se seu foco principal é alto desempenho: A sinterização permite que você atinja densidade e pureza quase teóricas, maximizando a resistência, a dureza e a condutividade.

- Se seu foco principal é inovação de materiais: O processo possibilita a criação de compósitos exclusivos e ligas avançadas que não são possíveis com outros métodos.

- Se seu foco principal é a produção econômica de peças complexas: A sinterização se destaca na produção de componentes de forma líquida ou quase líquida em volume, minimizando o desperdício de material e a usinagem secundária.

Em última análise, a sinterização oferece um nível de controle microestrutural que lhe permite projetar o material em si, e não apenas a peça final.

Tabela de Resumo:

| Vantagem Principal | Descrição |

|---|---|

| Alta Densidade e Resistência | Reduz a porosidade, resultando em resistência mecânica e dureza superiores. |

| Condutividade Aprimorada | Cria um caminho contínuo para melhor fluxo térmico e elétrico. |

| Controle de Material | Permite a criação de ligas e compósitos personalizados com propriedades ajustadas. |

| Alta Pureza | A sinterização em atmosfera controlada remove impurezas para estabilidade química. |

| Produção Econômica | Ideal para tiragens de volume médio a alto, minimizando o desperdício de material. |

Pronto para projetar materiais de alto desempenho para o seu laboratório?

A KINTEK é especializada nos equipamentos de laboratório avançados e consumíveis necessários para sinterização e outros processos térmicos. Se você está desenvolvendo novos compósitos ou precisa garantir a pureza do material, nossas soluções são projetadas para atender às exigências precisas da pesquisa e desenvolvimento laboratorial.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar seus objetivos em ciência dos materiais.

Guia Visual

Produtos relacionados

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensagem Hidráulica Aquecida 24T 30T 60T com Placas Aquecidas para Prensagem a Quente de Laboratório

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Prensa de Aquecimento de Placa Dupla para Laboratório

As pessoas também perguntam

- O que é uma prensa hidráulica quente? Aproveite o Calor e a Pressão para Manufatura Avançada

- O que faz uma prensa térmica hidráulica? Alcança Pressão Consistente em Escala Industrial para Produção de Alto Volume

- Quanta força uma prensa hidráulica pode exercer? Compreendendo seu imenso poder e limites de design.

- Como o ambiente do forno a vácuo influencia o pó de Rutênio sinterizado? Alcance alta pureza e densidade teórica

- Por que as prensas hidráulicas são perigosas de operar? Descubra os Riscos Silenciosos e Enganosos