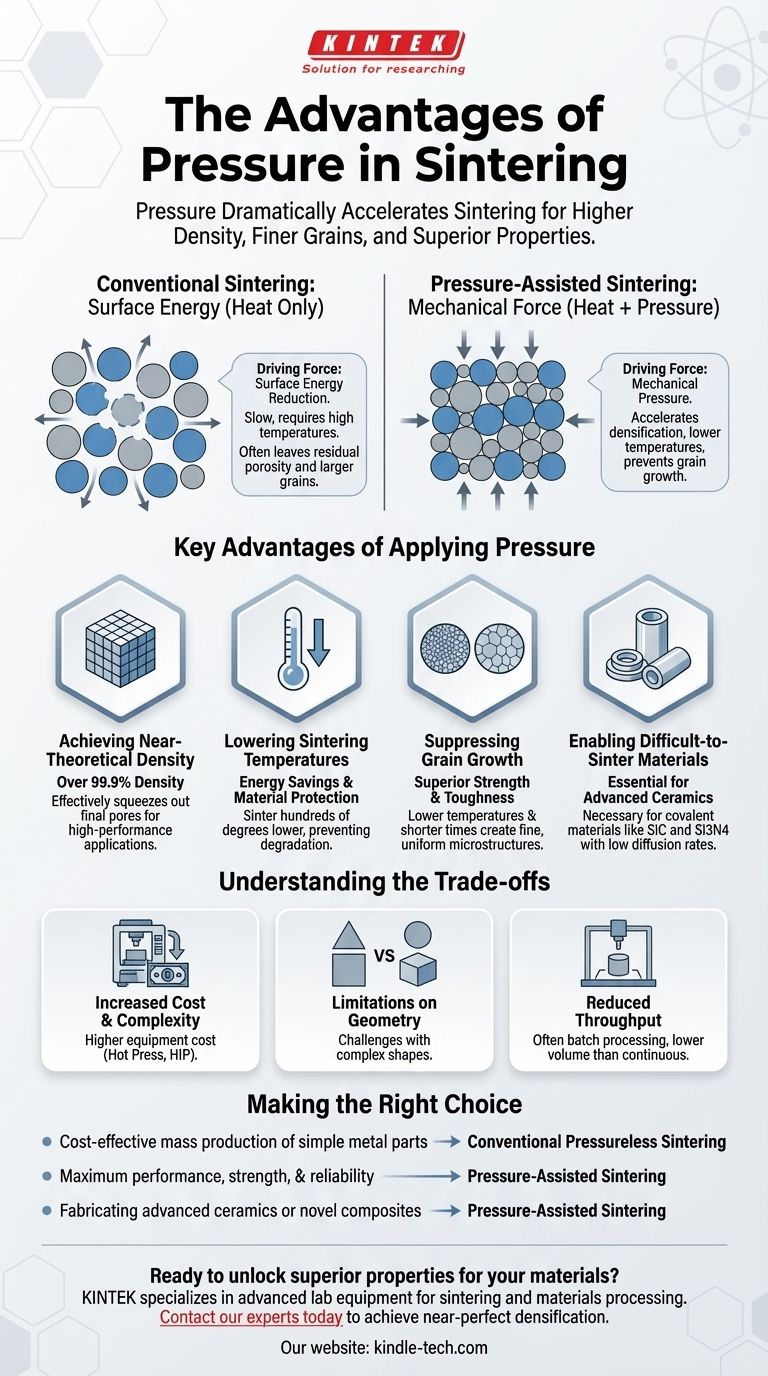

Em resumo, a aplicação de pressão externa durante a sinterização acelera drasticamente o processo, permitindo temperaturas mais baixas e tempos de ciclo mais curtos. Essa abordagem produz materiais com densidade significativamente maior, estruturas de grãos mais finas e propriedades mecânicas superiores em comparação com a sinterização convencional sem pressão.

Enquanto a sinterização convencional depende apenas do calor para fundir lentamente as partículas, a adição de pressão introduz uma poderosa força mecânica. Essa força altera fundamentalmente o processo, tornando possível alcançar a densificação quase perfeita, ao mesmo tempo que previne o crescimento indesejado de grãos que pode enfraquecer a peça final.

As Forças Motrizes Fundamentais da Sinterização

Sinterização é o processo de compactar e formar uma massa sólida de material por calor e/ou pressão sem derretê-lo até o ponto de liquefação. Entender as forças motrizes é fundamental para compreender o papel da pressão.

Sinterização Convencional: Um Jogo de Energia Superficial

Na sinterização convencional, sem pressão, um pó compactado é aquecido em um forno. A principal força motriz para a densificação é a redução da energia superficial.

As partículas possuem uma alta razão de área superficial para volume. O sistema busca um estado de energia mais baixo ao reduzir essa área superficial, o que é alcançado pela formação de "pescoços" entre as partículas e pela eliminação gradual dos poros entre elas.

Este processo depende inteiramente da difusão atômica, que é frequentemente lenta e requer temperaturas muito altas mantidas por longos períodos.

Sinterização Assistida por Pressão: Adicionando uma Força Mecânica

A aplicação de pressão externa introduz uma força motriz adicional e poderosa para a densificação. Esta é a vantagem central.

Essa força mecânica empurra fisicamente as partículas, deformando-as em seus pontos de contato. Isso aumenta drasticamente a taxa de fechamento de poros e o transporte de material, superando as barreiras cinéticas que podem retardar a sinterização convencional.

Vantagens Chave da Aplicação de Pressão

Ao adicionar uma força motriz mecânica, a sinterização assistida por pressão desbloqueia vários benefícios críticos que são frequentemente inatingíveis apenas com calor.

Atingindo Densidade Quase Teórica

A sinterização convencional muitas vezes luta para eliminar os últimos poucos por cento de porosidade, deixando poros residuais que degradam as propriedades do material.

Métodos assistidos por pressão, como a Prensagem Isostática a Quente (HIP), podem efetivamente espremer esses vazios finais. Isso permite a fabricação de componentes com densidades superiores a 99,9% do máximo teórico, o que é essencial para aplicações de alto desempenho.

Redução das Temperaturas de Sinterização

Como a pressão fornece uma porção significativa da força motriz para a densificação, menos energia térmica é necessária.

Isso permite a sinterização em temperaturas centenas de graus mais baixas do que nos processos sem pressão. O resultado é uma economia de energia significativa e a capacidade de processar materiais que poderiam se decompor ou sofrer transformações de fase indesejadas em temperaturas mais altas.

Supressão do Crescimento de Grãos

A resistência mecânica de um material é frequentemente inversamente proporcional ao seu tamanho de grão. Grãos menores significam uma peça mais forte e mais dura.

As temperaturas mais baixas e os tempos mais curtos usados na sinterização assistida por pressão inibem diretamente o crescimento de grãos. Isso permite a produção de peças com uma microestrutura fina e uniforme, levando a uma resistência, tenacidade e resistência à fadiga superiores.

Possibilitando Materiais Difíceis de Sinterizar

Alguns materiais, particularmente aqueles com fortes ligações covalentes, como carbeto de silício ou nitreto de silício, têm taxas extremamente baixas de difusão atômica.

Essas cerâmicas avançadas são quase impossíveis de sinterizar até a densidade total apenas com calor. A aplicação de pressão não é apenas uma vantagem, mas uma necessidade para consolidá-las efetivamente.

Compreendendo as Compensações (Trade-offs)

Embora os benefícios sejam significativos, a sinterização assistida por pressão não é a solução universal. Ela vem com compensações práticas que devem ser consideradas.

Aumento do Custo e Complexidade do Equipamento

A maquinaria necessária para a sinterização assistida por pressão, como uma prensa a quente ou uma unidade HIP, é muito mais complexa e cara do que um forno de sinterização convencional. Isso representa um investimento de capital significativo.

Limitações de Geometria e Tamanho

Aplicar pressão uniforme a formas complexas pode ser um desafio. Embora o HIP seja excelente para isso, outros métodos como a prensagem a quente são tipicamente limitados a geometrias mais simples. O tamanho do vaso de pressão também impõe um limite rígido ao tamanho máximo da peça.

Redução da Vazão para Processos em Lote

Muitas técnicas assistidas por pressão são processos em lote, onde uma peça ou um pequeno grupo de peças é processado por vez. Isso pode resultar em uma vazão menor em comparação com os fornos de correia contínua frequentemente usados na sinterização convencional de alto volume, impactando o custo por peça.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de sinterização correto depende inteiramente dos requisitos de desempenho e das restrições econômicas de sua aplicação.

- Se seu foco principal for a produção em massa econômica de peças metálicas simples: A sinterização convencional sem pressão é quase sempre a escolha mais econômica e eficiente.

- Se seu foco principal for desempenho máximo, resistência e confiabilidade: A sinterização assistida por pressão é fundamental para alcançar a densidade quase total e a microestrutura fina exigidas para aplicações aeroespaciais, médicas ou de ferramentas de corte.

- Se seu foco principal for a fabricação de cerâmicas avançadas ou compósitos novos: A aplicação de pressão é frequentemente um requisito fundamental para alcançar a consolidação bem-sucedida.

Em última análise, entender quando aplicar pressão é a chave para ir além da simples consolidação e avançar para o projeto intencional de materiais de alto desempenho.

Tabela de Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Maior Densidade Final | Atinge densidade teórica >99,9%, eliminando poros que enfraquecem as peças. |

| Menor Temperatura de Sinterização | Reduz custos de energia e previne a degradação do material. |

| Estrutura de Grão Mais Fina | Suprime o crescimento de grãos para resistência, tenacidade e resistência à fadiga superiores. |

| Viabiliza Materiais Difíceis | Essencial para a sinterização de cerâmicas avançadas como carbeto de silício. |

Pronto para desbloquear as propriedades superiores da sinterização assistida por pressão para seus materiais?

A KINTEK é especializada em equipamentos de laboratório avançados para sinterização e processamento de materiais. Se você está desenvolvendo cerâmicas de alto desempenho, compósitos avançados ou peças metálicas para aplicações exigentes, nossa experiência e soluções podem ajudá-lo a alcançar a densificação quase perfeita e as microestruturas finas de que você precisa.

Contate nossos especialistas hoje para discutir como podemos apoiar seus objetivos de P&D e produção com o equipamento e consumíveis certos.

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Quais são as aplicações de um forno de prensagem a quente a vácuo? Crie Materiais de Alto Desempenho com Precisão

- De que forma um forno de prensagem a quente a vácuo aprimora os AMCs? Alcançar Densidade e Resistência Próximas do Teórico

- Por que um vácuo é essencial para a prensagem a quente de carboneto de boro-silício? Alcance Densidade e Pureza Máximas

- Como o sistema de aquecimento por resistência do equipamento de prensagem a quente a vácuo melhora os resultados de moldagem das ligas CuCr50?

- Como um forno de prensagem a quente a vácuo melhora a densificação de compósitos de ZrB2-SiC reforçados com grafeno?