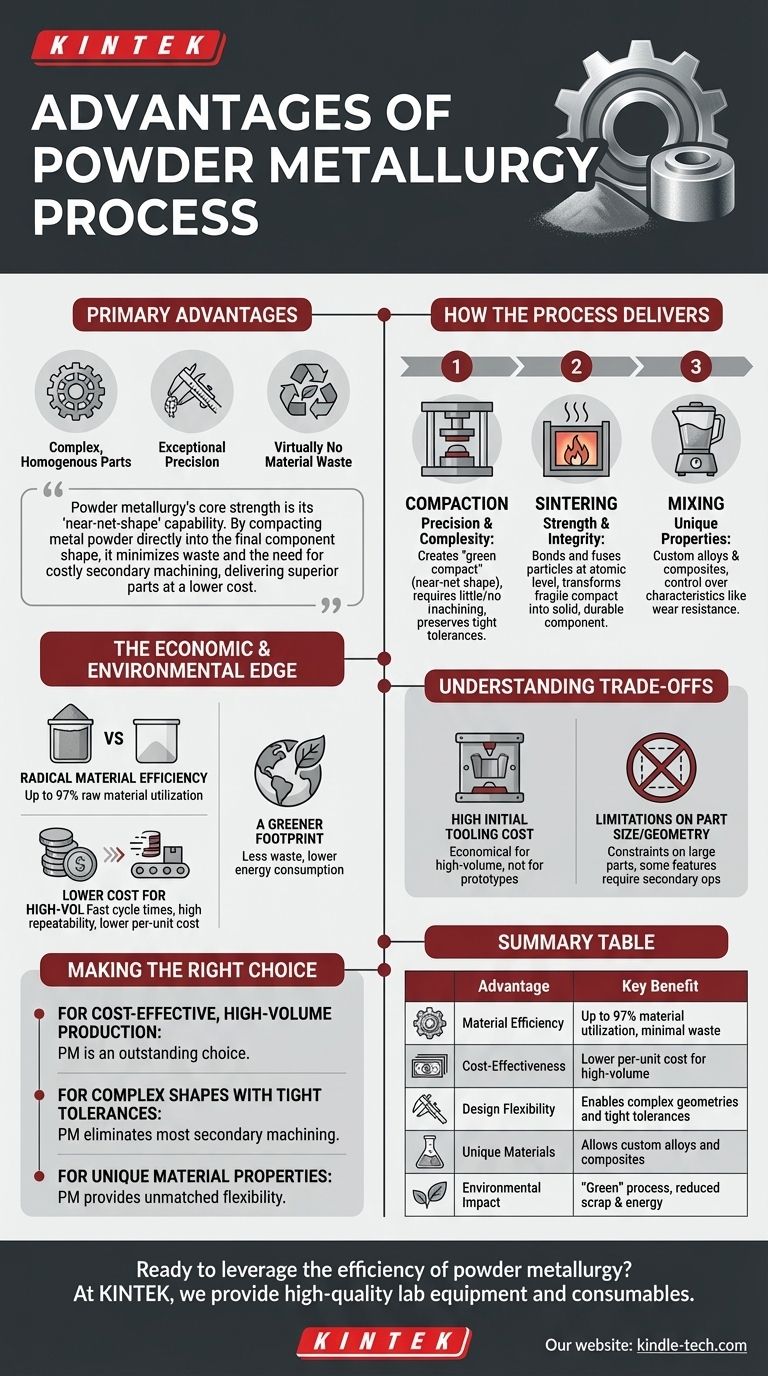

As principais vantagens do processo de metalurgia do pó são sua capacidade de produzir peças complexas e homogêneas com precisão excepcional e virtualmente sem desperdício de material. Isso o torna um método de fabricação altamente eficiente, econômico e ecologicamente correto, especialmente para tiragens de produção de alto volume em indústrias como automotiva e aeroespacial.

O ponto forte da metalurgia do pó é sua capacidade de "quase forma final" (near-net-shape). Ao compactar o pó metálico diretamente no formato final do componente, minimiza o desperdício e a necessidade de usinagem secundária dispendiosa, fornecendo peças superiores a um custo menor.

Como o Processo Oferece Vantagens Chave

A metalurgia do pó (MP) é um processo de múltiplas etapas, onde cada estágio contribui diretamente para a qualidade e a relação custo-benefício da peça final. Entender este fluxo revela por que é uma técnica de fabricação tão poderosa.

Etapa 1: Compactação para Precisão e Complexidade

A primeira etapa importante envolve prensar pó metálico medido com precisão em uma matriz rígida sob pressão extrema. Esta ação única é a fonte de dois dos maiores benefícios da MP.

Ela cria um "compacto verde" que já está na quase forma final do componente definitivo. Isso significa que a peça requer pouca ou nenhuma usinagem subsequente, preservando tolerâncias rigorosas e permitindo geometrias complexas que seriam difíceis ou caras de criar de outra forma.

Etapa 2: Sinterização para Resistência e Integridade

O compacto verde é então aquecido em um forno com atmosfera controlada a uma temperatura ligeiramente abaixo do ponto de fusão do metal. Este processo térmico crítico é chamado de sinterização.

Durante a sinterização, as partículas metálicas individuais se ligam e se fundem em nível atômico. Este processo elimina a porosidade e transforma o compacto frágil em um componente sólido e durável com a resistência mecânica e dureza necessárias.

Etapa 3: Mistura para Propriedades de Material Únicas

Antes da compactação, diferentes pós metálicos podem ser medidos e misturados com precisão. Isso permite a criação de ligas personalizadas e materiais compósitos com propriedades únicas que muitas vezes são impossíveis de alcançar através de métodos tradicionais de fusão e fundição.

Isso oferece aos engenheiros um alto grau de controle sobre as características da peça final, como resistência ao desgaste, dureza e condutividade.

A Vantagem Econômica e Ambiental

Além de suas capacidades técnicas, a metalurgia do pó oferece benefícios financeiros e ecológicos significativos que a diferenciam de outros processos de fabricação.

Eficiência Radical de Material

A vantagem mais citada da MP é o seu desperdício mínimo. Como o processo começa com apenas a quantidade de pó necessária para a peça, até 97% da matéria-prima se torna parte do componente finalizado.

Isso contrasta fortemente com métodos subtrativos como a usinagem, que podem gerar uma quantidade substancial de sucata que precisa ser coletada e reciclada.

Custo Mais Baixo para Produção de Alto Volume

A combinação de alta utilização de material, tempos de ciclo rápidos e a eliminação de operações secundárias torna a MP excepcionalmente econômica para grandes tiragens de produção.

Uma vez que a ferramenta inicial é criada, as peças podem ser produzidas rapidamente e com alta repetibilidade, reduzindo significativamente o custo por unidade.

Uma Pegada de Fabricação Mais Verde

A redução drástica de sucata torna a metalurgia do pó um processo inerentemente ecologicamente correto, ou "verde". Menos desperdício significa menos energia consumida na produção e reciclagem de matéria-prima, contribuindo para um ciclo de fabricação mais sustentável.

Entendendo as Compensações e Limitações

Embora poderosa, a metalurgia do pó não é a solução ideal para todas as aplicações. Estar ciente de suas limitações é fundamental para usá-la de forma eficaz.

Alto Custo Inicial da Ferramenta

A principal compensação é o alto custo inicial das matrizes de compactação. Essas ferramentas devem ser feitas de aço temperado para suportar pressões imensas e são caras para projetar e fabricar.

Este investimento inicial é o motivo pelo qual a MP é mais econômica para produção de alto volume, onde o custo da ferramenta pode ser amortizado em dezenas de milhares de peças. Geralmente, não é adequada para protótipos ou tiragens de baixo volume.

Limitações no Tamanho e Geometria da Peça

O processo de compactação impõe algumas restrições ao projeto da peça. Peças extremamente grandes podem ser difíceis de produzir, e certos recursos como rebaixos ou roscas perpendiculares à direção da prensagem não são possíveis sem operações secundárias.

Métodos Avançados para Desempenho Aprimorado

Para superar algumas limitações, existem variações especializadas do processo de MP. Por exemplo, a prensagem a quente combina compactação e sinterização em uma única etapa para criar peças mais densas e fortes, como ferramentas de corte de carboneto sinterizado.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da metalurgia do pó depende inteiramente das prioridades e restrições específicas do seu projeto.

- Se o seu foco principal é produção de alto volume e econômica: A MP é uma escolha excelente devido à sua alta velocidade, repetibilidade e desperdício mínimo de material.

- Se o seu foco principal é criar formas complexas com tolerâncias rigorosas: A capacidade de quase forma final da MP elimina a maior parte da usinagem secundária, fornecendo peças precisas direto do forno.

- Se o seu foco principal é desenvolver propriedades de material exclusivas: A MP oferece flexibilidade inigualável para criar ligas e compósitos personalizados adaptados às suas necessidades exatas de desempenho.

Em última análise, escolher a metalurgia do pó permite fabricar componentes superiores com um grau excepcional de eficiência e controle.

Tabela Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Eficiência de Material | Até 97% de utilização de material, desperdício mínimo |

| Relação Custo-Benefício | Custo por unidade mais baixo para produção de alto volume |

| Flexibilidade de Projeto | Permite geometrias complexas e tolerâncias rigorosas |

| Materiais Únicos | Permite a criação de ligas e compósitos personalizados |

| Impacto Ambiental | Processo "verde" devido à redução de sucata e uso de energia |

Pronto para aproveitar a eficiência da metalurgia do pó em seus componentes?

Na KINTEK, nos especializamos em fornecer os equipamentos de laboratório e consumíveis de alta qualidade necessários para suportar processos de fabricação avançados como a metalurgia do pó. Se você está em P&D ou produção de alto volume, nossas soluções podem ajudá-lo a alcançar resultados superiores com precisão e confiabilidade.

Contate nossos especialistas hoje para discutir como podemos apoiar suas necessidades de laboratório e fabricação com o equipamento certo para suas aplicações de metalurgia do pó.

Guia Visual

Produtos relacionados

- Prensa Isostática a Frio Elétrica de Laboratório CIP para Prensagem Isostática a Frio

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

As pessoas também perguntam

- Qual é o processo de CIP e HIP? Conformação vs. Densificação para Materiais Superiores

- Qual é a função de uma Prensa Isostática a Frio (CIP) na fabricação de baterias de estado sólido tipo bolsa?

- Quais são os exemplos de prensagem isostática a frio? Obtenha Densidade Uniforme na Compactação de Pós

- Quais são as aplicações da prensagem isostática a frio? Obtenha Densidade Uniforme para Peças Complexas

- O que é prensagem isostática na metalurgia do pó? Desbloqueie Densidade e Complexidade de Peças Superiores