Em sua essência, a metalurgia do pó (MP) oferece uma poderosa combinação de eficiência econômica e engenharia de materiais que muitas vezes não é igualada por outros processos de fabricação. Ela se destaca na produção de grandes quantidades de peças complexas, com forma final (net-shape), alta precisão e desperdício mínimo, dando a você controle direto sobre as propriedades físicas finais do componente.

A verdadeira vantagem da metalurgia do pó não é um único benefício, mas a capacidade única de projetar simultaneamente a geometria de um componente e sua estrutura material subjacente. Isso permite criar peças altamente engenheiradas em uma escala e custo que muitas vezes são impossíveis com a fundição ou usinagem tradicionais.

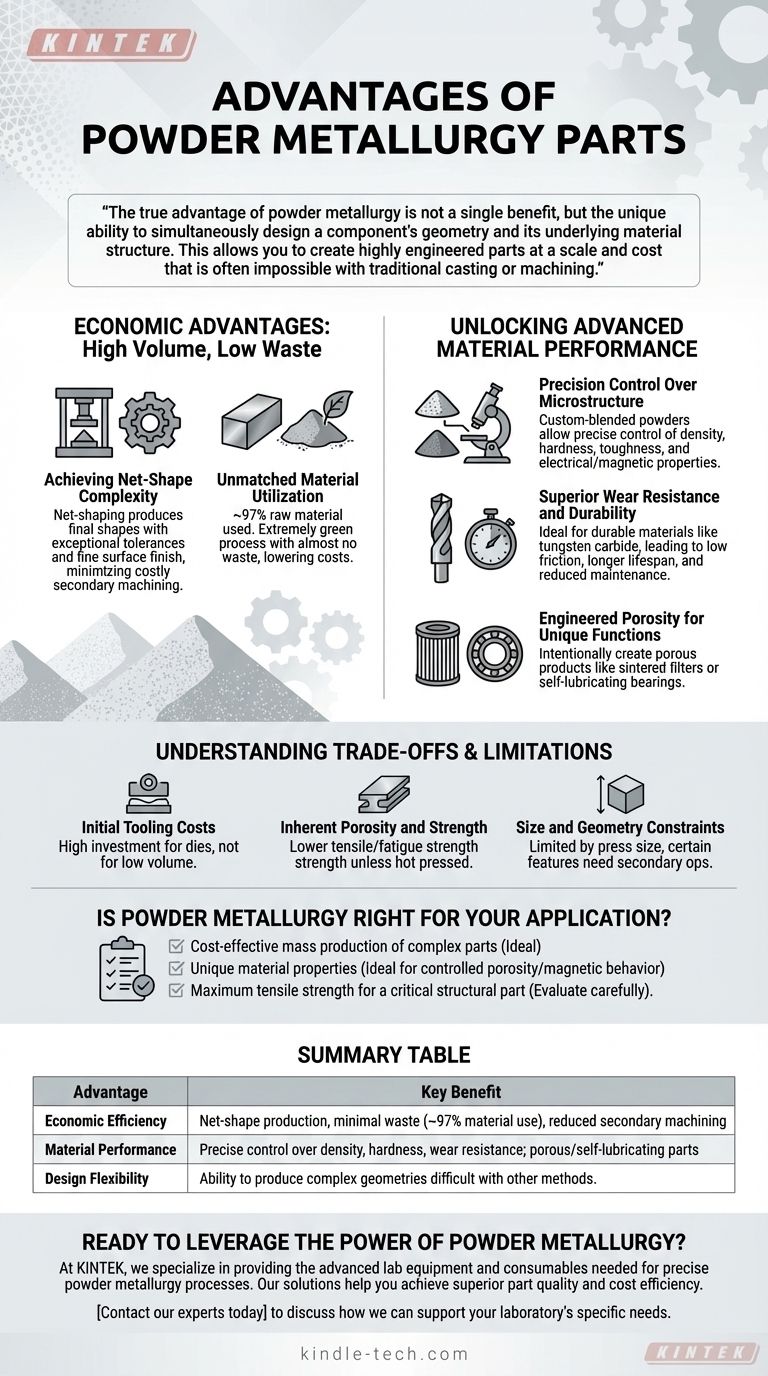

As Vantagens Econômicas: Alto Volume, Baixo Desperdício

O principal atrativo da metalurgia do pó em muitas indústrias é sua capacidade de produzir peças com economias significativas de custo, especialmente em escala. Essas economias resultam de sua eficiência e design de processo.

Alcançando a Complexidade da Forma Final (Net-Shape)

O processo de MP prensa o pó metálico em uma matriz que forma a forma final do componente. Isso é conhecido como formação final (net-shaping).

Como as peças emergem do processo com tolerâncias excepcionais e um acabamento superficial fino, a necessidade de usinagem secundária cara e demorada é drasticamente reduzida ou eliminada por completo. Esta é uma enorme vantagem para peças complexas que, de outra forma, exigiriam fresamento ou torneamento extensivos.

Utilização Incomparável de Materiais

A metalurgia do pó é um processo de fabricação excepcionalmente "verde" e enxuto.

Aproximadamente 97% da matéria-prima utilizada torna-se parte do produto final. Ao contrário de métodos subtrativos como a usinagem CNC, onde uma parte significativa de um bloco de metal se torna sucata, a MP gera quase nenhum desperdício, reduzindo diretamente os custos da matéria-prima.

Desbloqueando o Desempenho Avançado de Materiais

Além do custo, a metalurgia do pó oferece uma plataforma única para engenharia de características específicas de materiais que são difíceis ou impossíveis de alcançar com outros métodos.

Controle de Precisão Sobre a Microestrutura

O processo começa com pós que podem ser misturados sob medida. Isso permite um controle preciso sobre as propriedades da peça final, como densidade, dureza, tenacidade e até características elétricas ou magnéticas.

Ao controlar a mistura, a pressão de compactação e a atmosfera de sinterização, você pode criar uma estrutura de material homogênea e uniforme otimizada para um objetivo de desempenho específico.

Resistência ao Desgaste e Durabilidade Superiores

A MP é ideal para criar peças a partir de materiais conhecidos por sua durabilidade extrema e serviço em altas temperaturas, como o carboneto de tungstênio.

Esses materiais resultam em componentes com excepcional resistência ao desgaste e baixo coeficiente de atrito. Isso leva a uma vida útil operacional mais longa e necessidades de manutenção reduzidas para peças usadas em aplicações exigentes como motores automotivos e ferramentas industriais.

Porosidade Engenheirada para Funções Únicas

Uma capacidade única da metalurgia do pó é a capacidade de criar intencionalmente produtos porosos.

Essa porosidade controlada permite a produção de componentes como filtros sinterizados, que permitem a passagem de gás ou líquido. Também permite a criação de buchas autolubrificantes, onde os poros são impregnados com óleo que é liberado durante a operação.

Compreendendo as Trocas e Limitações

Embora poderosa, a MP não é a solução para todas as aplicações. Compreender suas limitações é fundamental para tomar uma decisão informada.

Custos Iniciais de Ferramental

As matrizes de aço temperado necessárias para compactar o pó metálico são caras para projetar e fabricar. Esse alto investimento inicial significa que a metalurgia do pó geralmente não é econômica para produções de baixo volume. Seus benefícios econômicos são realizados na fabricação de alto volume.

Porosidade Inerente e Resistência

A menos que processos secundários como a prensagem a quente sejam usados, as peças de MP geralmente contêm uma pequena quantidade de porosidade residual. Isso pode resultar em menor resistência à tração e à fadiga em comparação com uma peça totalmente densa feita de barra forjada ou um forjado. Para aplicações estruturais altamente tensionadas, essa troca deve ser cuidadosamente avaliada.

Restrições de Tamanho e Geometria

O processo é limitado pelo tamanho da prensa e pelas praticidades do projeto da matriz. Componentes muito grandes geralmente não são viáveis. Além disso, certas características geométricas, como rebaixos ou roscas perpendiculares à direção de prensagem, não podem ser formadas e devem ser adicionadas em uma operação secundária.

A Metalurgia do Pó é Adequada para Sua Aplicação?

Escolher o processo de fabricação certo depende inteiramente do seu objetivo principal. Use estes pontos como seu guia.

- Se seu foco principal é a produção em massa econômica de peças complexas: A MP é uma escolha ideal, pois sua capacidade de forma final (net-shaping) minimiza o desperdício de material e o caro pós-processamento.

- Se seu foco principal é um componente com propriedades de material únicas (por exemplo, porosidade controlada ou comportamento magnético específico): A MP oferece um nível de controle microestrutural que é difícil de alcançar com outros métodos.

- Se seu foco principal é a máxima resistência à tração para uma peça estrutural crítica: Você deve avaliar cuidadosamente se uma peça de MP atende às suas especificações, ou se um componente forjado ou usinado totalmente denso é mais apropriado.

Ao compreender essa mistura de eficiência econômica e engenharia de materiais, você pode alavancar a metalurgia do pó para resolver desafios complexos de fabricação.

Tabela Resumo:

| Vantagem | Principal Benefício |

|---|---|

| Eficiência Econômica | Produção de forma final (net-shape), desperdício mínimo (~97% de uso de material), usinagem secundária reduzida |

| Desempenho do Material | Controle preciso sobre densidade, dureza e resistência ao desgaste; criação de peças porosas ou autolubrificantes |

| Flexibilidade de Design | Capacidade de produzir geometrias complexas que são difíceis com outros métodos |

Pronto para aproveitar o poder da metalurgia do pó para seus componentes?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para processos precisos de metalurgia do pó. Seja você desenvolvendo novos materiais ou escalando a produção, nossas soluções o ajudam a alcançar qualidade de peças superior e eficiência de custos.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas de metalurgia do pó do seu laboratório e ajudá-lo a desbloquear todo o potencial deste método de fabricação inovador.

Guia Visual

Produtos relacionados

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

As pessoas também perguntam

- Qual é o princípio da prensagem isostática a quente? Alcance 100% de Densidade e Desempenho Superior

- Qual é o histórico do processo de Prensagem Isostática a Quente (HIP)? Das Raízes Nucleares ao Padrão Industrial

- Quais são os componentes de um sistema de prensagem isostática a quente? Um Guia para o Equipamento HIP Essencial

- Qual é o processo de material HIP? Alcançar Densidade e Confiabilidade Quase Perfeitas

- Quanta energia consome a prensagem isostática a quente? Desbloqueie a Economia Líquida de Energia em Seu Processo