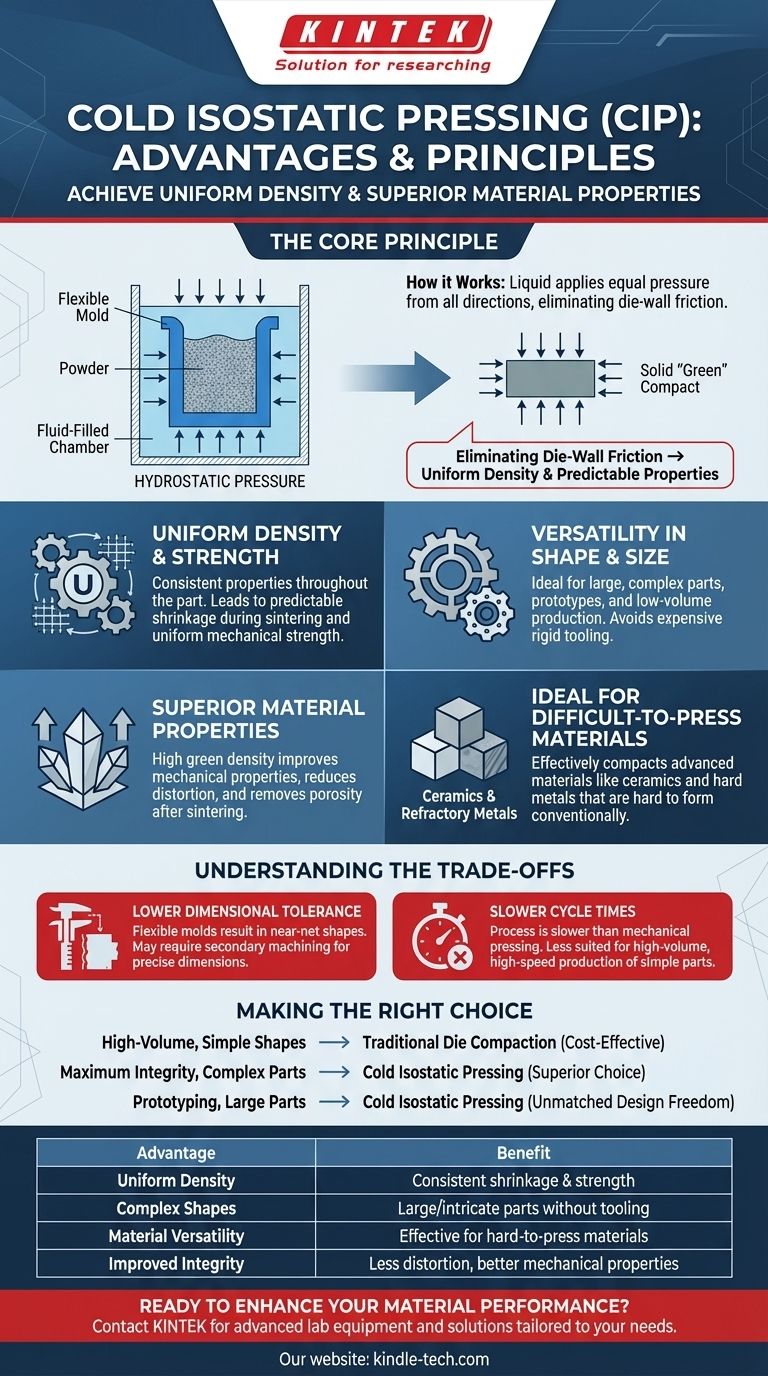

Em sua essência, a prensagem isostática a frio (CIP) oferece um método único para compactar pós em uma forma sólida com densidade e resistência notavelmente uniformes. Ao usar líquido para aplicar pressão igual de todas as direções, ela supera as limitações primárias da prensagem tradicional, tornando-a ideal para criar peças grandes e complexas ou componentes de materiais que, de outra forma, seriam difíceis de processar.

A vantagem fundamental da CIP é o uso de pressão hidrostática uniforme e em todas as direções. Isso elimina o atrito da parede da matriz inerente à prensagem uniaxial convencional, resultando em componentes com uniformidade de densidade superior, propriedades finais previsíveis e maior liberdade de design.

O Princípio: Por que a Pressão Uniforme Importa

As vantagens da prensagem isostática a frio derivam diretamente de seu método único de compactação. Compreender este princípio central é fundamental para saber quando aplicá-lo.

Como Funciona a Prensagem Isostática a Frio

O processo é conceitualmente simples. Um pó é primeiro encapsulado em um molde flexível e hermético, tipicamente feito de um elastômero como borracha ou poliuretano. Este molde selado é então submerso em uma câmara de alta pressão cheia de fluido.

À medida que a pressão do fluido é aumentada, ela atua uniformemente sobre toda a superfície do molde flexível. Essa força hidrostática compacta as partículas de pó, formando um "compacto verde" sólido e denso.

Eliminando o Atrito da Parede da Matriz

Na prensagem uniaxial tradicional (em uma direção), o pó é empurrado para uma matriz de metal rígida. À medida que o pó se move, ele cria um atrito significativo contra as paredes da matriz.

Esse atrito impede que a pressão seja transmitida uniformemente por todo o pó, resultando em uma peça com variações significativas de densidade. As áreas mais distantes do punção são frequentemente menos densas do que as mais próximas a ele.

A CIP elimina completamente esse atrito da parede da matriz, pois a pressão é aplicada por um líquido direta e uniformemente em todas as superfícies.

Alcançando Densidade e Resistência Uniformes

O resultado direto da pressão uniforme é uma densidade altamente uniforme em toda a peça, independentemente de seu tamanho ou complexidade.

Essa uniformidade é crítica porque leva a uma retração previsível e consistente durante o estágio subsequente de sinterização (queima). Também resulta em resistência uniforme e propriedades mecânicas consistentes no componente final.

Vantagens Chave de Fabricação Explicadas

Este princípio fundamental dá origem a várias vantagens distintas em um contexto de fabricação.

Versatilidade em Forma e Tamanho

Como a CIP não depende de matrizes metálicas rígidas e caras, suas capacidades são bastante expandidas. O processo é ideal para prototipagem e produção de baixo volume, onde o custo de um conjunto de matrizes rígidas seria proibitivo.

Também se destaca na produção de formas muito grandes ou complexas que são impossíveis de formar com a prensagem tradicional, como peças com reentrâncias ou cavidades internas intrincadas.

Propriedades Superiores do Material

A densidade verde mais alta e uniforme alcançada com a CIP leva a uma peça acabada com propriedades mecânicas aprimoradas após a sinterização.

O processo é excelente para densificação e remoção de porosidade, criando pré-formas de alta integridade que exibem muito pouca distorção ou rachaduras quando queimadas.

Ideal para Materiais Difíceis de Prensagem

Certos materiais avançados, como metais refratários, cerâmicas e metais duros, não se compactam ou fluem facilmente em matrizes tradicionais.

A pressão uniforme e abrangente da CIP é altamente eficaz na compactação desses pós desafiadores em uma pré-forma densa e manuseável para processamento posterior.

Compreendendo as Desvantagens

Embora poderosa, a CIP não é a solução para todas as aplicações. Suas vantagens vêm com desvantagens inerentes que são críticas a serem consideradas.

Menor Tolerância Dimensional

O uso de um molde flexível e elastomérico significa que a peça "verde" prensada não terá as tolerâncias dimensionais apertadas de um componente formado em uma matriz de aço rígida.

As peças CIP são tipicamente produzidas como formas quase acabadas, exigindo operações de usinagem secundárias se as dimensões precisas forem críticas.

Tempos de Ciclo Mais Lentos

O processo de carregamento do molde, vedação do vaso de pressão, pressurização, despressurização e descarregamento é inerentemente mais lento do que a ação rápida de uma prensa mecânica.

Por essa razão, a CIP geralmente não é adequada para a produção de alto volume e alta velocidade de peças simples, onde o custo por peça é o principal fator.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de compactação correto depende inteiramente dos requisitos técnicos e objetivos de negócios do seu projeto.

- Se o seu foco principal é a produção de alto volume de formas simples: A compactação tradicional por matriz é quase sempre mais econômica devido aos seus tempos de ciclo muito mais rápidos.

- Se o seu foco principal é a máxima integridade e desempenho do material: A CIP é a escolha superior para criar componentes com densidade uniforme e propriedades previsíveis, especialmente com geometrias complexas.

- Se o seu foco principal é a prototipagem ou fabricação de peças grandes e complexas: A CIP oferece liberdade de design incomparável e evita o custo proibitivo e o tempo de espera de ferramentas rígidas.

Em última análise, escolher a CIP é uma decisão estratégica para priorizar a uniformidade do material e a flexibilidade do design em detrimento da velocidade de produção bruta.

Tabela Resumo:

| Vantagem | Benefício |

|---|---|

| Densidade Uniforme | Elimina o atrito da parede da matriz para retração e resistência consistentes. |

| Formas Complexas | Ideal para peças grandes e intrincadas ou protótipos sem ferramentas caras. |

| Versatilidade de Materiais | Eficaz para materiais difíceis de prensar, como cerâmicas e metais refratários. |

| Integridade Aprimorada | A alta densidade verde leva a menos distorção e melhores propriedades mecânicas. |

Pronto para aprimorar o desempenho do seu material com a Prensagem Isostática a Frio?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados e consumíveis adaptados às suas necessidades específicas. Quer esteja a trabalhar com cerâmicas avançadas, metais refratários ou protótipos de componentes complexos, a nossa experiência garante que alcançará a densidade uniforme e a integridade superior do material, cruciais para o seu sucesso.

Deixe-nos ajudá-lo a otimizar o seu processo. Contacte os nossos especialistas hoje para discutir como as nossas soluções podem beneficiar o seu laboratório.

Guia Visual

Produtos relacionados

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

As pessoas também perguntam

- Quanto custa uma prensa isostática? Um Guia de Preços para Laboratório vs. Industrial

- Quais são os exemplos de prensagem isostática a frio? Obtenha Densidade Uniforme na Compactação de Pós

- Por que a conformação a frio é melhor do que a conformação a quente? Um guia para escolher o processo de conformação de metal correto

- O que é uma prensa isostática a frio? Obtenha compactação uniforme de pó para peças complexas

- Quais são as desvantagens da metalurgia do pó? Principais Limitações em Força e Tamanho