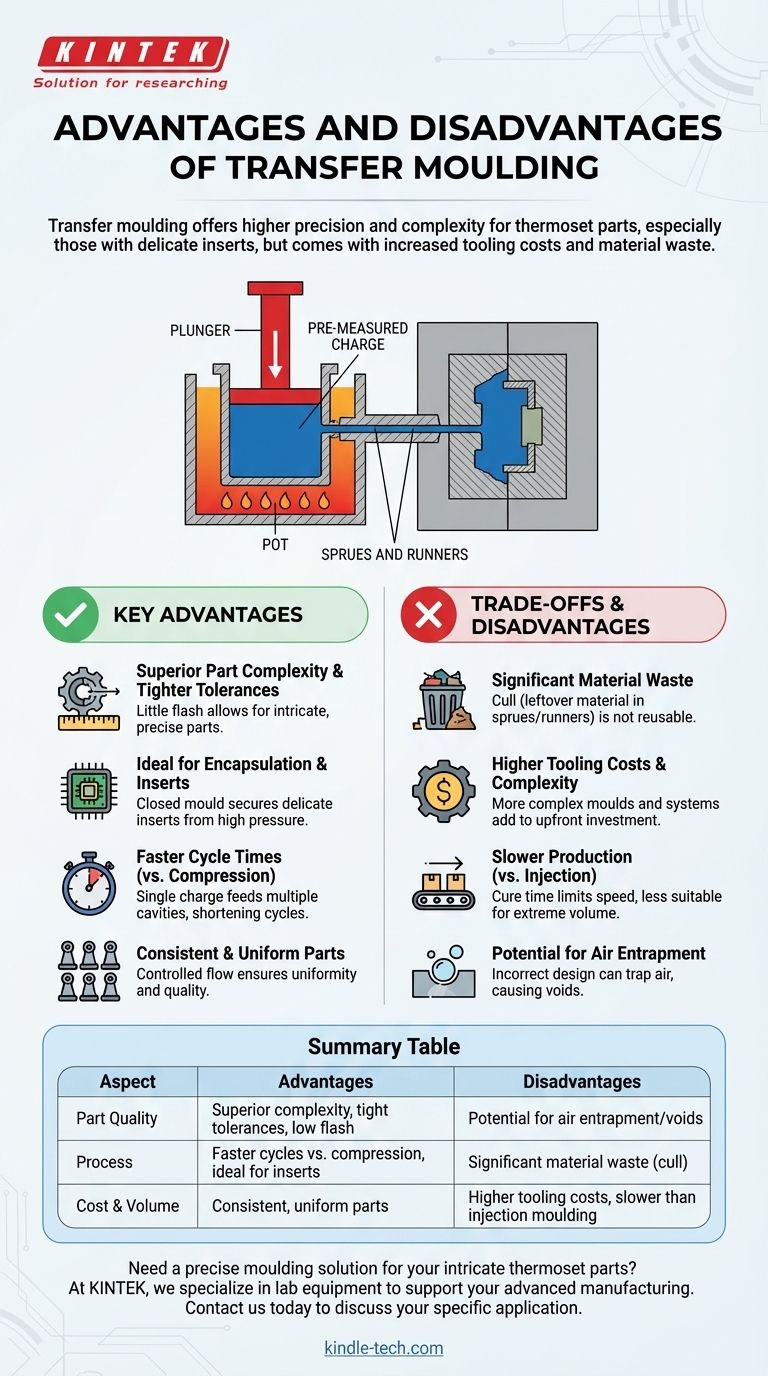

Em essência, a moldagem por transferência oferece um avanço significativo em precisão e complexidade de design em comparação com a moldagem por compressão, especialmente para peças com inserções delicadas. No entanto, essas vantagens vêm ao custo de um investimento maior em ferramental e desperdício de material inevitável, tornando-a uma escolha estratégica para aplicações específicas, em vez de uma solução universal.

A moldagem por transferência ocupa um meio-termo crítico entre a simplicidade da moldagem por compressão e a velocidade de alto volume da moldagem por injeção. Seu valor central reside na capacidade de produzir peças termofixas intrincadas e dimensionalmente estáveis que são difíceis ou impossíveis de criar com outros métodos.

Como Funciona a Moldagem por Transferência: Os Fundamentos

Para entender suas vantagens e desvantagens, você deve primeiro entender o processo. Diferentemente da moldagem por compressão, onde o material é colocado diretamente em uma cavidade de molde aberta, a moldagem por transferência usa uma abordagem diferente.

O Processo em Resumo

Primeiro, uma quantidade pré-medida de material termofixo, chamada de carga, é colocada em uma câmara conhecida como "pote", que faz parte da ferramenta de moldagem.

Quando o molde é fechado, um êmbolo força o material — agora aquecido e amolecido — do pote através de canais chamados canais de injeção e canais de alimentação e para as cavidades do molde fechado.

O material preenche as cavidades, cura sob calor e pressão, e é então ejetado como uma peça acabada.

Principais Vantagens da Moldagem por Transferência

A natureza única deste processo de molde fechado dá origem aos seus principais benefícios.

Complexidade Superior da Peça e Tolerâncias Mais Estreitas

Como o material flui para um molde completamente fechado e preso, há muito pouca rebarba (material em excesso espremendo-se da linha de partição). Isso permite a criação de peças muito mais intrincadas e dimensionalmente precisas do que na moldagem por compressão.

Ideal para Encapsulamento e Inserções

A moldagem por transferência é a principal escolha para criar peças com inserções pré-posicionadas, como pinos metálicos, postes rosqueados ou componentes eletrônicos delicados. O molde é fechado antes que o plástico seja introduzido, prendendo as inserções e impedindo que sejam deslocadas pela alta pressão direta da moldagem por compressão.

Tempos de Ciclo Mais Rápidos do que a Moldagem por Compressão

Embora uma única carga seja usada, ela pode alimentar múltiplas cavidades simultaneamente através do sistema de canais. Combinado com o pré-aquecimento da carga no pote, isso geralmente resulta em tempos de ciclo mais curtos por peça em comparação com o carregamento de cavidades individuais na moldagem por compressão.

Peças Consistentes e Uniformes

O processo de molde fechado garante um fluxo de material mais consistente para as cavidades. Isso leva a peças com maior uniformidade, menos vazios e densidade consistente, melhorando a qualidade geral e a repetibilidade.

Entendendo as Compensações e Desvantagens

Nenhum processo é perfeito. A complexidade que proporciona os benefícios da moldagem por transferência também introduz suas principais desvantagens.

Desperdício Significativo de Material

O material que sobra no pote, canais de injeção e canais de alimentação — coletivamente conhecido como resíduo — é uma parte fundamental do processo. Com plásticos termofixos, que não podem ser derretidos e reutilizados, esse resíduo representa desperdício puro de material e um aumento direto no custo por peça.

Custos e Complexidade de Ferramental Mais Altos

Moldes de transferência são mais complexos e caros de projetar e fabricar do que moldes de compressão. A necessidade de um pote separado, um mecanismo de êmbolo e um sistema de canais usinado com precisão aumenta o investimento inicial.

Produção Mais Lenta do que a Moldagem por Injeção

Embora mais rápida que a moldagem por compressão, o processo é geralmente mais lento do que a moldagem por injeção de termoplásticos. O tempo necessário para o material termofixo curar dentro do molde limita a taxa de produção geral, tornando-o menos adequado para tiragens de volume extremamente alto.

Potencial para Aprisionamento de Ar

Se o molde e o processo não forem projetados corretamente, o ar pode ficar preso dentro das cavidades à medida que o material flui. Isso pode criar vazios ou imperfeições na superfície da peça final, exigindo um projeto de ferramenta cuidadoso e controle de processo para mitigar.

Fazendo a Escolha Certa para Seu Projeto

Selecionar o processo de moldagem correto requer equilibrar a complexidade da sua peça, seu volume de produção e suas restrições de custo.

- Se seu foco principal é produzir peças termofixas intrincadas com cantos vivos e tolerâncias apertadas: A moldagem por transferência é uma excelente escolha devido à sua natureza de molde fechado e baixo índice de rebarba.

- Se seu foco principal é encapsular com segurança componentes eletrônicos ou sobremoldar inserções metálicas delicadas: O processo de preenchimento suave e indireto da moldagem por transferência é uma vantagem distinta sobre a moldagem por compressão.

- Se seu foco principal é produzir formas simples com o menor custo de ferramenta possível para tiragens de baixo volume: A moldagem por compressão é provavelmente a opção mais econômica.

- Se seu foco principal é a produção em massa de milhões de peças termoplásticas ao menor custo unitário possível: A moldagem por injeção de termoplásticos continua sendo o padrão da indústria para velocidade e eficiência.

Em última análise, escolher a moldagem por transferência é uma decisão de engenharia deliberada para alcançar um nível de precisão e liberdade de design que outros processos não conseguem fornecer facilmente.

Tabela de Resumo:

| Aspecto | Vantagens | Desvantagens |

|---|---|---|

| Qualidade da Peça | Complexidade superior, tolerâncias apertadas, baixa rebarba | Potencial para aprisionamento de ar/vazios |

| Processo | Ciclos mais rápidos vs. compressão, ideal para inserções | Desperdício significativo de material (resíduo) |

| Custo e Volume | Peças consistentes e uniformes | Custos de ferramental mais altos, mais lento que a moldagem por injeção |

Precisa de uma solução de moldagem precisa para suas peças termofixas intrincadas?

A moldagem por transferência é uma escolha estratégica para alcançar estabilidade dimensional superior e encapsular inserções delicadas. Na KINTEK, somos especializados em fornecer o equipamento de laboratório e consumíveis certos para apoiar seus processos avançados de fabricação e P&D.

Deixe que nossos especialistas ajudem você a determinar se a moldagem por transferência é o processo ideal para os requisitos do seu projeto. Entre em contato conosco hoje para discutir sua aplicação específica e como podemos apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Prensa de Aquecimento de Placa Dupla para Laboratório

- Prensa de Placa Plana Quantitativa com Aquecimento Infravermelho

- Prensa Elétrica de Laboratório Hidráulica Dividida para Pastilhas

- Prensa Hidráulica de Laboratório Máquina de Prensa de Pellets para Caixa de Luvas

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

As pessoas também perguntam

- Quais são as vantagens e desvantagens da forjagem a quente? Desbloqueie Força Superior para Componentes Críticos

- Por que é necessário usar fornos de aquecimento com controle de temperatura de alta precisão? Garanta a Integridade das Fibras Naturais.

- Uma prensa hidráulica tem calor? Como as Placas Aquecidas Desbloqueiam Moldagem e Cura Avançadas

- Quais são os diferentes tipos de prensas térmicas? Escolha a tecnologia de aquecimento certa para sua aplicação

- Qual é a faixa de temperatura para moldagem por compressão? Otimize seu processo para peças perfeitas