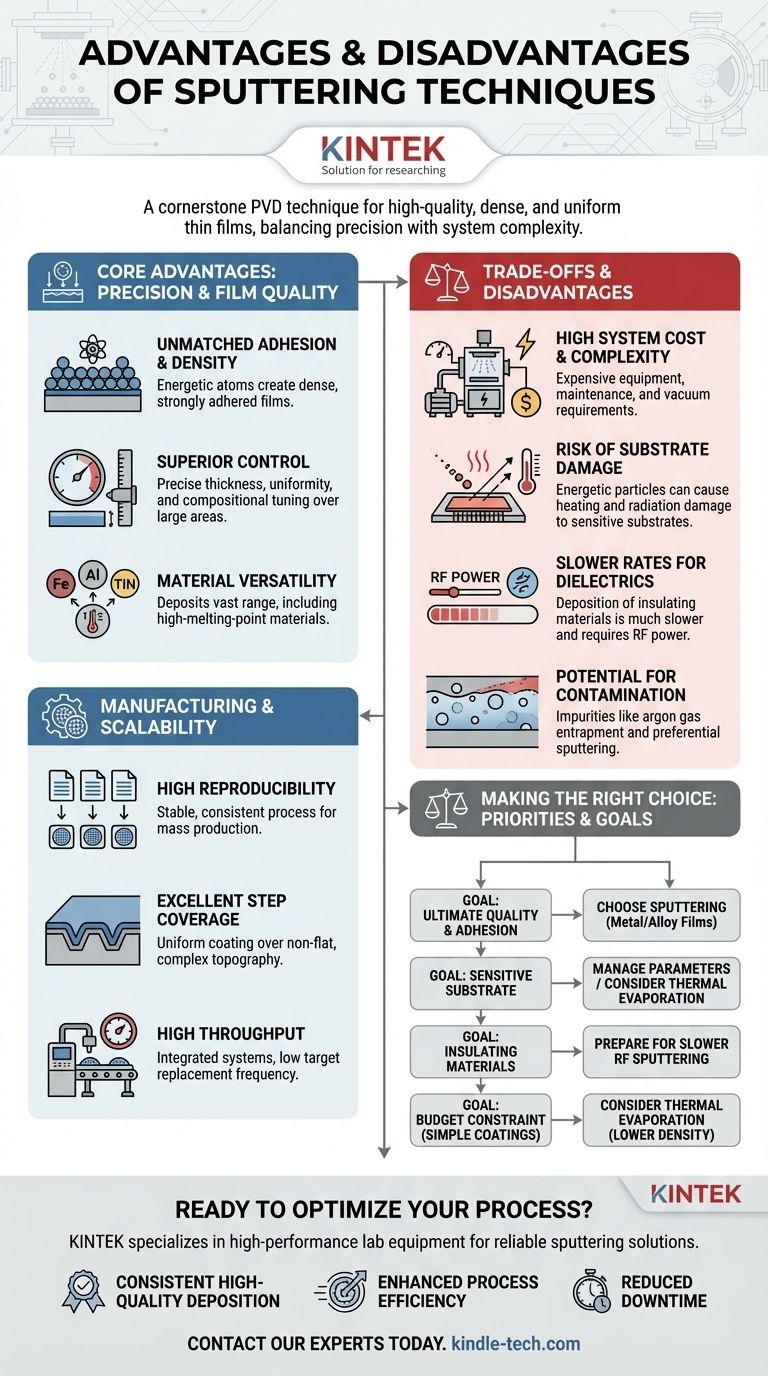

No campo da deposição de película fina, o sputtering é uma técnica fundamental, renomada por produzir revestimentos de alta qualidade, densos e uniformes com adesão excepcional. Suas principais vantagens residem nessa precisão e controle, enquanto suas desvantagens se concentram na maior complexidade do sistema, no potencial de dano ao substrato por partículas energéticas e nas taxas de deposição mais lentas para certos materiais, como dielétricos.

O sputtering é um método de deposição física de vapor (PVD) de alta precisão, valorizado pela criação de películas finas densas, uniformes e com forte adesão. O compromisso fundamental é entre essa qualidade superior do filme e os custos mais altos, a complexidade do processo e o potencial de dano ao substrato induzido por energia em comparação com técnicas de deposição mais simples.

As Vantagens Essenciais: Precisão e Qualidade do Filme

O principal apelo do sputtering vem de sua capacidade de criar filmes com propriedades difíceis de alcançar com outros métodos, como a evaporação térmica.

Adesão e Densidade do Filme Incomparáveis

Como os átomos pulverizados chegam ao substrato com energia cinética significativa, eles formam um filme mais denso e compactado. Essa energia promove forte adesão entre o filme e a superfície do substrato.

Controle Superior de Espessura e Composição

O sputtering oferece controle altamente reprodutível e preciso sobre a espessura e uniformidade do filme, mesmo em grandes áreas de substrato. Técnicas como o magnetron sputtering permitem o ajuste fino da composição química do filme, tornando-o ideal para depositar ligas complexas.

Versatilidade em Materiais

A natureza física do processo permite a deposição de uma vasta gama de materiais, incluindo metais, ligas e compostos. É particularmente eficaz para materiais com pontos de fusão muito altos que são impossíveis de depositar usando evaporação térmica.

Benefícios Chave para Fabricação e Escalabilidade

Além da qualidade do filme, o sputtering é bem adequado para integração em ambientes de fabricação de alto volume.

Alta Reprodutibilidade para Produção em Massa

O processo é altamente estável e controlável, com fatores como potência e tempo sendo facilmente gerenciados. Isso leva a uma excelente reprodutibilidade de um ciclo para o outro, um requisito crítico para a fabricação.

Excelente Cobertura de Degraus (Step Coverage)

O material pulverizado não chega de uma única fonte pontual, resultando em melhor uniformidade de revestimento em superfícies complexas e não planas. Essa propriedade, conhecida como cobertura de degraus (step coverage), é crucial na fabricação de semicondutores.

Alto Rendimento e Integração de Processos

Sistemas de sputtering modernos são projetados para alto rendimento e podem ser facilmente integrados em linhas de processamento automatizadas de wafer único. Os alvos (o material fonte que está sendo pulverizado) também têm uma baixa frequência de substituição, reduzindo o tempo de inatividade da máquina.

Compreendendo os Compromissos e Desvantagens

Para alavancar o sputtering de forma eficaz, você deve estar ciente de suas complexidades e limitações inerentes.

Alto Custo e Complexidade do Sistema

Os sistemas de sputtering, com suas câmaras de vácuo necessárias, fontes de alimentação de alta tensão e manuseio de gases, são significativamente mais complexos e caros de adquirir e manter do que equipamentos de deposição mais simples.

O Risco de Aquecimento e Dano ao Substrato

As partículas energéticas que bombardeiam o substrato podem causar aquecimento e danos por radiação indesejados. Esta é uma grande preocupação para substratos sensíveis à temperatura, como plásticos ou certos componentes eletrônicos.

Taxas de Deposição Mais Lentas para Materiais Isolantes

Embora geralmente eficiente para metais, o sputtering de materiais dielétricos (isolantes) é muito mais lento. Isso requer energia de Radiofrequência (RF) em vez de Corrente Contínua (DC), que é menos eficiente e introduz mais calor no sistema, muitas vezes se tornando o principal gargalo do processo.

Potencial para Contaminação e Mudanças na Composição

O processo pode introduzir impurezas, como gás argônio aprisionado do ambiente de sputtering. Além disso, ao pulverizar ligas ou compostos, um elemento pode ser pulverizado mais rapidamente que outro (sputtering preferencial), alterando a composição final do filme.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente das prioridades do seu projeto. O sputtering é uma ferramenta poderosa, mas nem sempre a necessária.

- Se o seu foco principal é a qualidade final do filme e a adesão: O sputtering é frequentemente a escolha superior, especialmente para filmes metálicos ou de liga densos necessários em aplicações exigentes.

- Se você está depositando em um substrato sensível à temperatura: Você deve gerenciar cuidadosamente os parâmetros de sputtering ou considerar alternativas de menor energia, como a evaporação térmica.

- Se o seu projeto envolve a deposição de materiais isolantes: Esteja preparado para as taxas mais lentas e a maior carga de calor do sistema associadas ao sputtering de RF.

- Se o orçamento é a principal restrição para revestimentos simples: A evaporação térmica pode oferecer uma solução mais econômica, embora provavelmente com concessões na densidade e adesão do filme.

Ao entender esses compromissos fundamentais, você pode selecionar e otimizar com confiança a estratégia de deposição correta para seus objetivos técnicos e comerciais específicos.

Tabela de Resumo:

| Aspecto | Vantagens | Desvantagens |

|---|---|---|

| Qualidade do Filme | Alta densidade, excelente adesão, uniformidade | Risco de aquecimento/dano ao substrato |

| Controle do Processo | Controle preciso de espessura e composição | Alto custo e complexidade do sistema |

| Versatilidade do Material | Deposita metais, ligas, materiais de alto ponto de fusão | Taxas de deposição lentas para dielétricos (isolantes) |

| Fabricação | Alta reprodutibilidade, boa cobertura de degraus, escalável | Potencial para contaminação (ex: aprisionamento de argônio) |

Pronto para Otimizar Seu Processo de Deposição de Película Fina?

O sputtering é uma técnica poderosa, mas seu sucesso depende do uso do equipamento certo configurado para seus materiais e aplicações específicas. A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis, fornecendo as soluções de sputtering confiáveis que seu laboratório precisa.

Ajudamos nossos clientes em semicondutores, P&D e fabricação de materiais avançados a alcançar:

- Deposição de filme consistente e de alta qualidade com excelente adesão e uniformidade.

- Eficiência de processo aprimorada através de design de sistema otimizado e suporte.

- Tempo de inatividade reduzido com alvos duráveis e serviço técnico especializado.

Vamos discutir os requisitos do seu projeto. Entre em contato com nossos especialistas hoje para encontrar a solução de sputtering ideal para os desafios e objetivos do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- Como são feitos os filmes finos? Um Guia para Técnicas de Deposição PVD, CVD e ALD

- Qual é o princípio de funcionamento da deposição química de vapor? Cultive Filmes Finos Superiores a Partir de Gás

- Como ocorre a deposição na pulverização catódica DC? Domine o Processo Cinético para Filmes Finos Superiores

- Quanto custa o carbono tipo diamante (DLC)? Um Guia de Preços de Serviços de Revestimento DLC

- Quais são os precursores usados na CVD? Um Guia para Selecionar a Fonte Química Correta

- Quais são as vantagens e aplicações da Deposição Química de Vapor Induzida por Laser (LCVD)? Soluções de Filmes Finos de Precisão

- Como os sistemas de Deposição Química em Fase Vapor (CVD) garantem a qualidade do material? Controle de Precisão para Eletrodos Revestidos com Grafeno

- Por que a deposição física de vapor é realizada em alto vácuo? Para Garantir Pureza e Desempenho