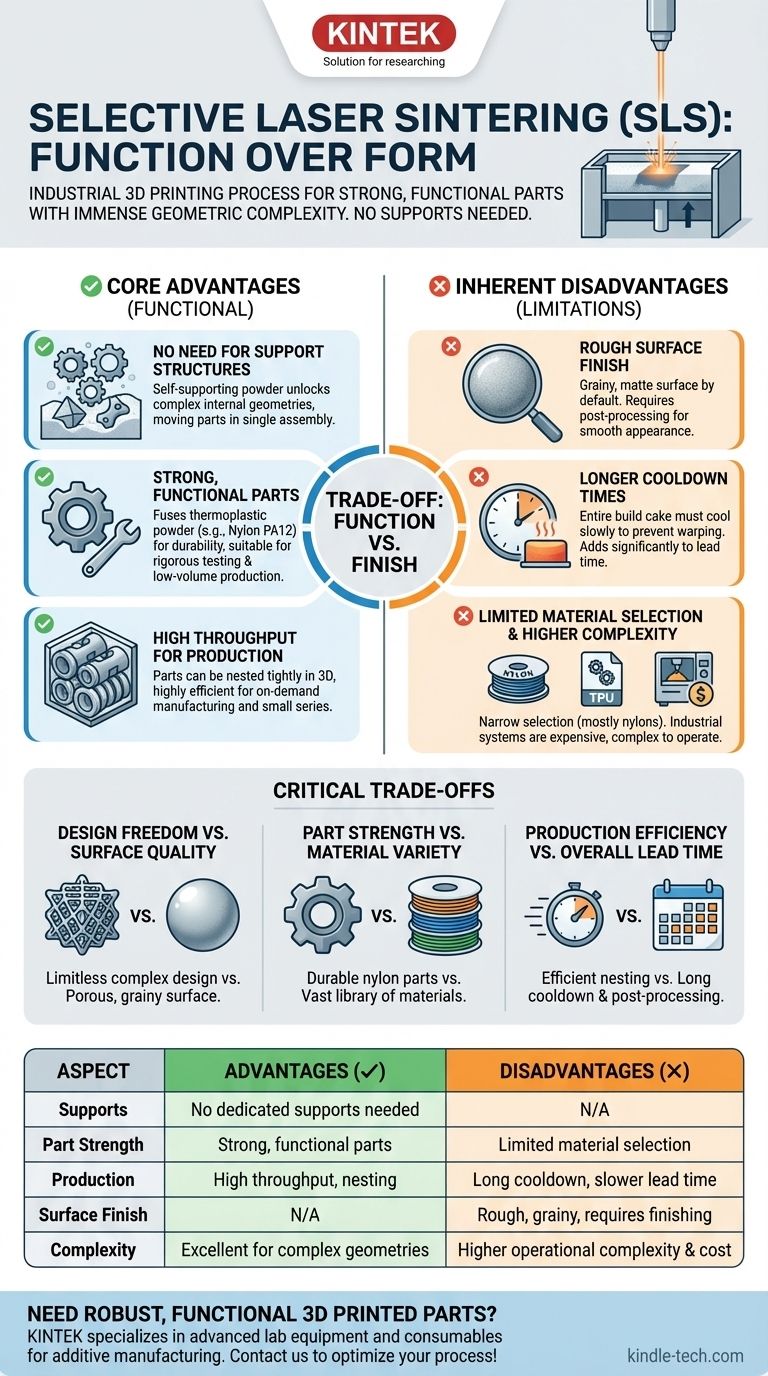

Em sua essência, a Sinterização Seletiva a Laser (SLS) é um processo de impressão 3D industrial valorizado por produzir peças fortes e funcionais com imensa complexidade geométrica. Sua principal vantagem é que não requer estruturas de suporte dedicadas, pois o pó não utilizado na câmara de construção suporta a peça durante a impressão. No entanto, essa força e liberdade de design vêm com o custo de um acabamento de superfície áspero e poroso e opções de materiais mais limitadas em comparação com outros métodos.

A principal compensação da SLS é simples: você ganha liberdade de design incomparável e propriedades mecânicas robustas em troca de um acabamento de superfície de menor resolução e tempos de processamento mais longos. É uma tecnologia construída para função acima da forma.

As Principais Vantagens da SLS Explicadas

A tecnologia SLS se destaca em aplicações onde o desempenho mecânico e a complexidade geométrica de uma peça são mais críticos do que sua estética de superfície.

Não Há Necessidade de Estruturas de Suporte

A vantagem mais significativa da SLS é sua natureza autossustentável. O pó não sinterizado que envolve a peça durante o processo de construção atua como um suporte natural e granular.

Essa única característica permite a criação de geometrias internas incrivelmente complexas, componentes interligados e peças móveis impressas em uma única montagem – feitos que são difíceis ou impossíveis com tecnologias como FDM ou SLA que exigem suportes descartáveis.

Peças Fortes e Funcionais

As impressoras SLS fundem pó termoplástico (mais comumente Nylon PA12) em um objeto sólido, criando peças com boas propriedades mecânicas como resistência e durabilidade.

Os componentes resultantes são adequados para testes funcionais rigorosos, auxiliares de fabricação como gabaritos e fixadores, e até mesmo produção de baixo volume de peças de uso final.

Alta Produtividade para Produção

Como não são necessárias estruturas de suporte, as peças podem ser "aninhadas" ou embaladas firmemente em três dimensões em todo o volume de construção.

Isso permite a produção simultânea de muitas peças diferentes em uma única execução de impressão, tornando a SLS altamente eficiente e econômica para fabricação sob demanda e pequenas séries de produção.

Compreendendo as Desvantagens Inerentes

O mesmo processo que confere à SLS suas forças também cria suas principais limitações. Compreender isso é fundamental para decidir se é a tecnologia certa para o seu projeto.

Acabamento de Superfície Áspero

As peças finais têm um acabamento de superfície granulado e fosco por padrão. Isso é um resultado direto do processo de fusão baseado em pó.

Embora técnicas de pós-processamento como tombamento de mídia ou suavização a vapor possam melhorar o acabamento, uma peça SLS bruta não é adequada para aplicações que exigem clareza óptica ou uma aparência lisa e moldada por injeção diretamente da impressora.

Tempos de Resfriamento Mais Longos

Todo o bloco de pó fundido e não fundido, conhecido como "bolo de construção", deve esfriar lenta e controladamente dentro da impressora. Isso pode levar muitas horas.

Acelerar esse período de resfriamento pode levar a empenamento da peça e imprecisão dimensional. Esse atraso necessário aumenta significativamente o tempo total de espera desde o início da impressão até a peça em mãos.

Seleção Limitada de Materiais

Embora os materiais disponíveis para SLS sejam robustos, a seleção é restrita em comparação com outros métodos. O mercado é dominado por nylons (PA11, PA12), com algumas opções flexíveis de TPU e compósitos preenchidos disponíveis.

Você não encontrará a ampla gama de cores, transparências ou resinas especializadas disponíveis com tecnologias como Modelagem por Deposição Fundida (FDM) ou Estereolitografia (SLA).

Maior Complexidade Operacional

Os sistemas SLS são máquinas de nível industrial que são mais caras e complexas de operar do que as impressoras de mesa. Eles exigem espaço dedicado, energia significativa e gerenciamento cuidadoso do material em pó para garantir a segurança e a qualidade da peça.

As Compensações Críticas: Função vs. Acabamento

Escolher SLS significa priorizar ativamente certas capacidades em detrimento de outras. A decisão quase sempre depende das seguintes compensações.

Liberdade de Design vs. Qualidade da Superfície

Esta é a principal compensação. A SLS oferece liberdade de design quase ilimitada para canais internos complexos e montagens consolidadas, mas o preço é uma superfície porosa e granulada. Se sua peça deve ser visualmente perfeita sem pós-processamento, a SLS é a escolha errada.

Resistência da Peça vs. Variedade de Materiais

Você obtém peças de nylon fortes, duráveis e de nível de engenharia que podem suportar estresse mecânico. No entanto, você sacrifica o acesso à vasta e acessível biblioteca de filamentos (como PLA, PETG, ABS) usados em FDM ou às resinas fotopoliméricas especializadas de SLA.

Eficiência de Produção vs. Tempo Total de Espera

O aninhamento de peças torna a fase de impressão em si altamente eficiente para produção de pequenas séries. No entanto, o longo resfriamento e as etapas necessárias de pós-processamento (como desempacotamento e limpeza) significam que o tempo total de resposta pode ser maior do que com outras tecnologias.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se a SLS é a tecnologia correta, avalie o requisito mais crítico do seu projeto.

- Se o seu foco principal são geometrias complexas e prototipagem funcional: A SLS é provavelmente a melhor escolha devido à sua resistência e processo de impressão sem suporte.

- Se o seu foco principal é a produção de baixo volume de peças duráveis de uso final: A capacidade de aninhamento de peças e as propriedades robustas do material tornam a SLS uma solução altamente eficiente.

- Se o seu foco principal são modelos visuais suaves e de alta detalhe: Você deve usar uma tecnologia baseada em resina como SLA ou PolyJet para atingir a qualidade de superfície necessária.

- Se o seu foco principal é baixo custo e explorar uma ampla variedade de materiais: A FDM continua sendo a opção mais acessível e versátil para aplicações menos exigentes.

Ao compreender essas principais compensações, você pode selecionar com confiança a SLS para aplicações que aproveitam seus pontos fortes únicos em complexidade funcional.

Tabela Resumo:

| Aspecto | Vantagens da SLS | Desvantagens da SLS |

|---|---|---|

| Suportes | Não são necessários suportes dedicados; pó autossustentável | N/A |

| Resistência da Peça | Peças fortes e funcionais; bom para testes e uso final | Seleção limitada de materiais (principalmente nylons) |

| Produção | Alta produtividade; peças podem ser aninhadas para eficiência | Tempos de resfriamento longos; tempo de espera geral mais lento |

| Acabamento de Superfície | N/A | Superfície áspera e granulada; requer pós-processamento |

| Complexidade | Excelente para geometrias complexas e montagens móveis | Maior complexidade operacional e custo |

Precisa de peças impressas em 3D robustas e funcionais para o seu laboratório ou linha de produção? A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório avançados, incluindo soluções para manufatura aditiva. Seja para prototipar componentes complexos ou produzir peças duráveis de uso final, nossa experiência pode ajudá-lo a otimizar seu processo. Entre em contato conosco hoje para discutir como a tecnologia SLS pode atender às suas necessidades específicas de laboratório e fabricação!

Guia Visual

Produtos relacionados

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Misturador Rotativo de Disco de Laboratório para Mistura e Homogeneização Eficiente de Amostras

- Prensa Hidráulica de Laboratório Prensa de Pastilhas para Bateria de Botão

- Homogeneizador de Alto Cisalhamento para Aplicações Farmacêuticas e Cosméticas

As pessoas também perguntam

- Como uma folha RVC deve ser manuseada e configurada durante um experimento? Garanta Precisão e Integridade dos Dados

- Qual método é amplamente utilizado para a montagem de espécimes? Obtenha Lâminas Histológicas Perfeitas com Técnicas Comprovadas

- Quais são as amostras para análise por FRX? Um guia para preparar sólidos, pós e líquidos

- Como as amostras são preparadas para análise XRF? Obtenha Resultados Precisos e Confiáveis

- O que é o processo de embutimento em metalurgia? Um Guia para a Preparação Perfeita de Amostras