Na metalurgia, a escolha entre a conformação a frio e a quente é uma decisão fundamental que dita as propriedades finais, a precisão e o custo de um componente. A conformação a frio produz uma peça mais forte e precisa com um melhor acabamento superficial, mas é limitada em sua capacidade de modelagem. Por outro lado, a conformação a quente permite grandes mudanças de forma e é mais econômica para grandes deformações, mas sacrifica a precisão dimensional e a qualidade da superfície.

A decisão não é sobre qual processo é "melhor", mas qual se alinha com o principal impulsionador do seu projeto: resistência e precisão (conformação a frio) versus conformabilidade em larga escala (conformação a quente). A chave é entender que a temperatura é a alavanca que controla a compensação entre a resistência de um material e sua ductilidade.

O que Define "Frio" vs. "Quente" na Conformação?

A distinção entre esses dois processos não se baseia na temperatura diária, mas em um limiar metalúrgico específico e único para cada liga metálica.

A Temperatura de Recristalização: A Fronteira Científica

O fator crítico é a temperatura de recristalização. Esta é a temperatura na qual um metal deformado pode formar novos grãos livres de tensões, curando efetivamente o dano interno causado pela deformação.

A conformação a quente ocorre acima desta temperatura, enquanto a conformação a frio ocorre abaixo dela. É por isso que o chumbo pode ser trabalhado a quente à temperatura ambiente, enquanto o aço requer temperaturas acima de 1000°C.

Conformação a Quente: Deformação Acima da Recristalização

Na conformação a quente, o metal é aquecido até ficar macio e altamente dúctil. À medida que as forças são aplicadas, os grãos cristalinos microscópicos se deformam, mas imediatamente recristalizam, apagando a tensão.

Este processo é análogo a amassar massa quente. Você pode esticá-la e moldá-la extensivamente porque ela permanece macia e maleável, e não se torna progressivamente mais difícil de trabalhar.

Conformação a Frio: Deformação Abaixo da Recristalização

Na conformação a frio, o metal é moldado à temperatura ambiente ou próximo a ela. Os grãos cristalinos são deformados, esticados e distorcidos, mas não recristalizam.

Isso cria tensão interna e um emaranhado de defeitos microscópicos chamados deslocamentos. Este fenômeno, conhecido como encruamento ou endurecimento por trabalho, é como dobrar um clipe de papel para frente e para trás — ele fica progressivamente mais forte e rígido até quebrar.

As Principais Vantagens da Conformação a Frio

Os engenheiros escolhem a conformação a frio quando as propriedades mecânicas finais e a precisão são primordiais.

Resistência e Dureza Superiores

Ao evitar a recristalização, a conformação a frio fixa os efeitos do encruamento. Este processo aumenta significativamente a resistência à tração e a dureza do material.

Precisão Dimensional Inigualável

Como a peça não é aquecida e resfriada, não há problemas com expansão ou contração térmica. Isso permite a produção de peças com tolerâncias muito apertadas e alta repetibilidade.

Excelente Acabamento Superficial

A conformação a frio não produz uma camada de óxido (carepa) na superfície do metal. A peça resultante é limpa e lisa, muitas vezes eliminando a necessidade de operações secundárias de usinagem ou polimento.

As Principais Vantagens da Conformação a Quente

A conformação a quente é o processo de escolha para fabricação em larga escala e criação de formas complexas a partir de material a granel.

Grandes Mudanças de Forma São Possíveis

A extrema ductilidade e o baixo limite de escoamento de um metal aquecido permitem enormes deformações sem o risco de fratura. É assim que produtos maciços como vigas I estruturais e trilhos de trem são formados.

Menor Necessidade de Energia e Força

Um tarugo de metal quente é significativamente mais fácil de deformar do que um frio. Isso significa que as máquinas usadas — como laminadores e prensas de forjamento — podem ser menos potentes, reduzindo os custos operacionais e de capital.

Cura de Defeitos Metalúrgicos

As altas temperaturas e as forças compressivas da conformação a quente podem soldar vazios internos e porosidade do processo de fundição inicial. Isso melhora a sanidade interna e a tenacidade do material.

Compreendendo as Compensações e Limitações

Nenhum dos processos é uma solução universal. A escolha envolve um conjunto claro de compensações de engenharia.

O Calcanhar de Aquiles da Conformação a Frio: Ductilidade Limitada

O mesmo encruamento que aumenta a resistência também reduz drasticamente a ductilidade. Um material trabalhado a frio torna-se mais quebradiço, limitando o quanto ele pode ser moldado antes de rachar. Isso restringe a complexidade das peças que podem ser feitas.

A Desvantagem da Conformação a Quente: Baixa Precisão e Acabamento

À medida que uma peça trabalhada a quente esfria, ela encolhe imprevisivelmente, tornando o controle dimensional preciso quase impossível. Além disso, as altas temperaturas causam a formação de uma carepa de óxido na superfície, resultando em um acabamento áspero que geralmente requer remoção.

A Equação de Custo: Mais do que Aparenta

A conformação a quente requer energia significativa para operar fornos, mas as forças das máquinas são menores. A conformação a frio requer equipamentos mais potentes e robustos, mas pode economizar dinheiro ao eliminar a necessidade de operações de acabamento secundárias. A solução mais econômica depende inteiramente da geometria da peça, do material e do volume de produção necessário.

Fazendo a Escolha Certa para Sua Aplicação

Sua seleção de material e objetivo final ditam o processo correto. O caminho mais eficaz é aquele que aborda diretamente sua principal restrição de projeto.

- Se o seu foco principal é a máxima resistência e um acabamento preciso: Escolha a conformação a frio para componentes como parafusos de alta resistência, eixos de precisão e fios trefilados.

- Se o seu foco principal é criar formas grandes ou complexas economicamente: Escolha a conformação a quente para componentes estruturais como vigas I, trilhos de trem e grandes forjados de matriz aberta.

- Se você precisa de um equilíbrio de propriedades: Considere uma abordagem híbrida onde a modelagem inicial é feita por conformação a quente, seguida por uma passagem final de conformação a frio (acabamento a frio) para atingir a precisão dimensional e a resistência desejadas.

Compreender essas compensações fundamentais permite que você selecione o processo de fabricação que atinge de forma mais eficiente sua intenção de projeto.

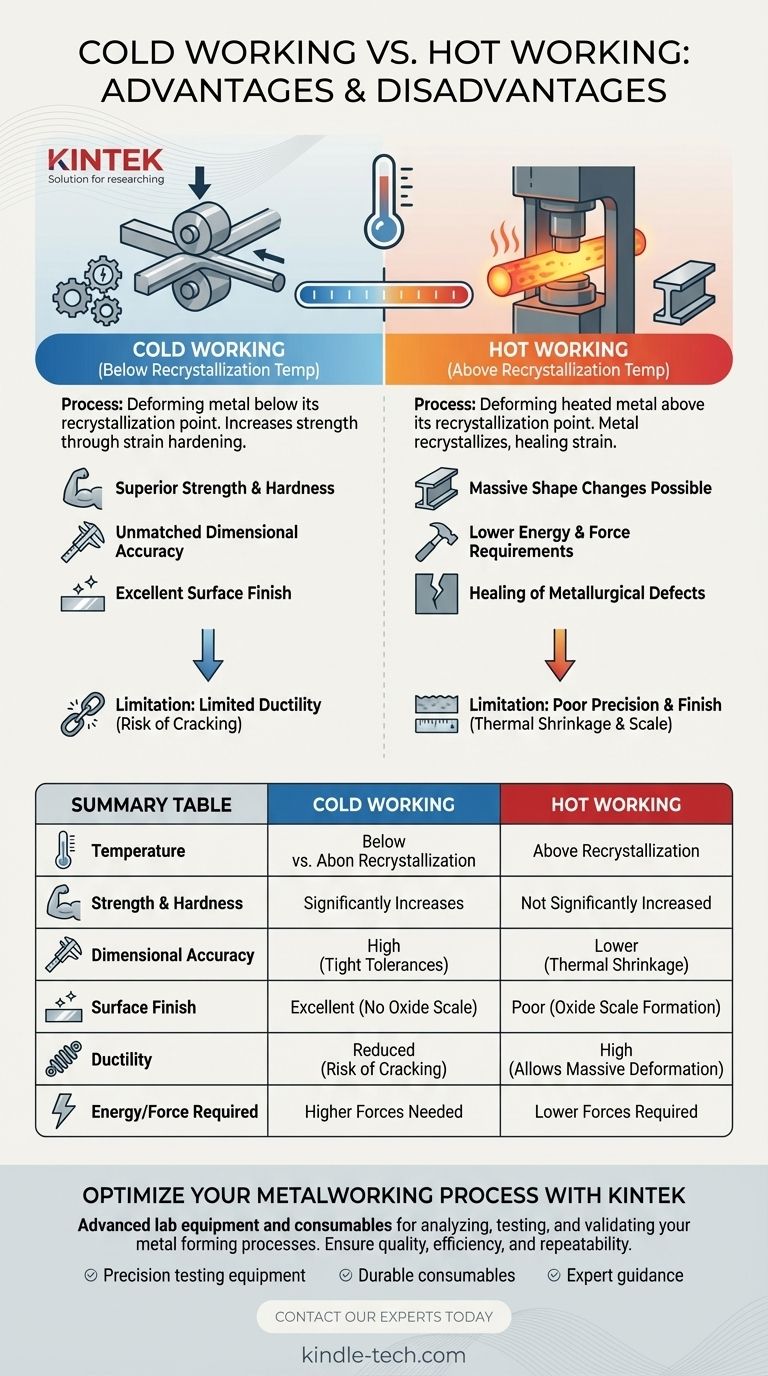

Tabela Resumo:

| Aspecto | Conformação a Frio | Conformação a Quente |

|---|---|---|

| Temperatura | Abaixo da temperatura de recristalização | Acima da temperatura de recristalização |

| Resistência & Dureza | Aumenta significativamente | Não aumenta significativamente |

| Precisão Dimensional | Alta (tolerâncias apertadas) | Menor (devido à contração térmica) |

| Acabamento Superficial | Excelente (sem carepa de óxido) | Ruim (formação de carepa de óxido) |

| Ductilidade | Reduzida (risco de rachaduras) | Alta (permite deformação massiva) |

| Energia/Força Necessária | Maiores forças necessárias | Menores forças necessárias |

| Ideal Para | Peças de precisão, parafusos, eixos | Grandes componentes estruturais, vigas I |

Otimize Seu Processo de Metalurgia com a KINTEK

A escolha entre a conformação a frio e a quente é crucial para alcançar as propriedades do material e a precisão desejadas em seus componentes. Na KINTEK, somos especializados em fornecer os equipamentos de laboratório avançados e os consumíveis necessários para analisar, testar e validar seus processos de conformação de metais. Seja você trabalhando em peças de precisão de alta resistência ou em formas estruturais de grande escala, nossas soluções ajudam você a garantir qualidade, eficiência e repetibilidade.

Deixe-nos apoiar as necessidades do seu laboratório com:

- Equipamentos de teste de precisão para análise de propriedades do material.

- Consumíveis duráveis para resultados consistentes.

- Orientação especializada para alinhar seu processo com os objetivos do projeto.

Pronto para aprimorar seus resultados em metalurgia? Entre em contato com nossos especialistas hoje para discutir como a KINTEK pode impulsionar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Máquina de Prensagem Isostática a Frio CIP para Produção de Peças Pequenas 400Mpa

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

As pessoas também perguntam

- Como uma prensa isostática a frio contribui para a formação de corpos verdes de liga de molibdênio TZC? Dicas Chave de Densificação

- Quais vantagens o equipamento CIP oferece para compósitos W-TiC? Obtenha Materiais de Alta Densidade e Sem Defeitos

- Qual é o papel de uma Prensa Isostática a Frio (CIP) na laminação de C-PSC? Aumente a Eficiência Solar Sem Calor

- Por que uma prensa isostática a frio é preferida em relação a uma prensa uniaxial para pó de tungstênio? Obtenha compactação uniforme do pó

- Como a Prensa Isostática a Frio (CIP) contribui para a fabricação de HE-O-MIEC e LLZTO? Guia de Densificação por Especialistas