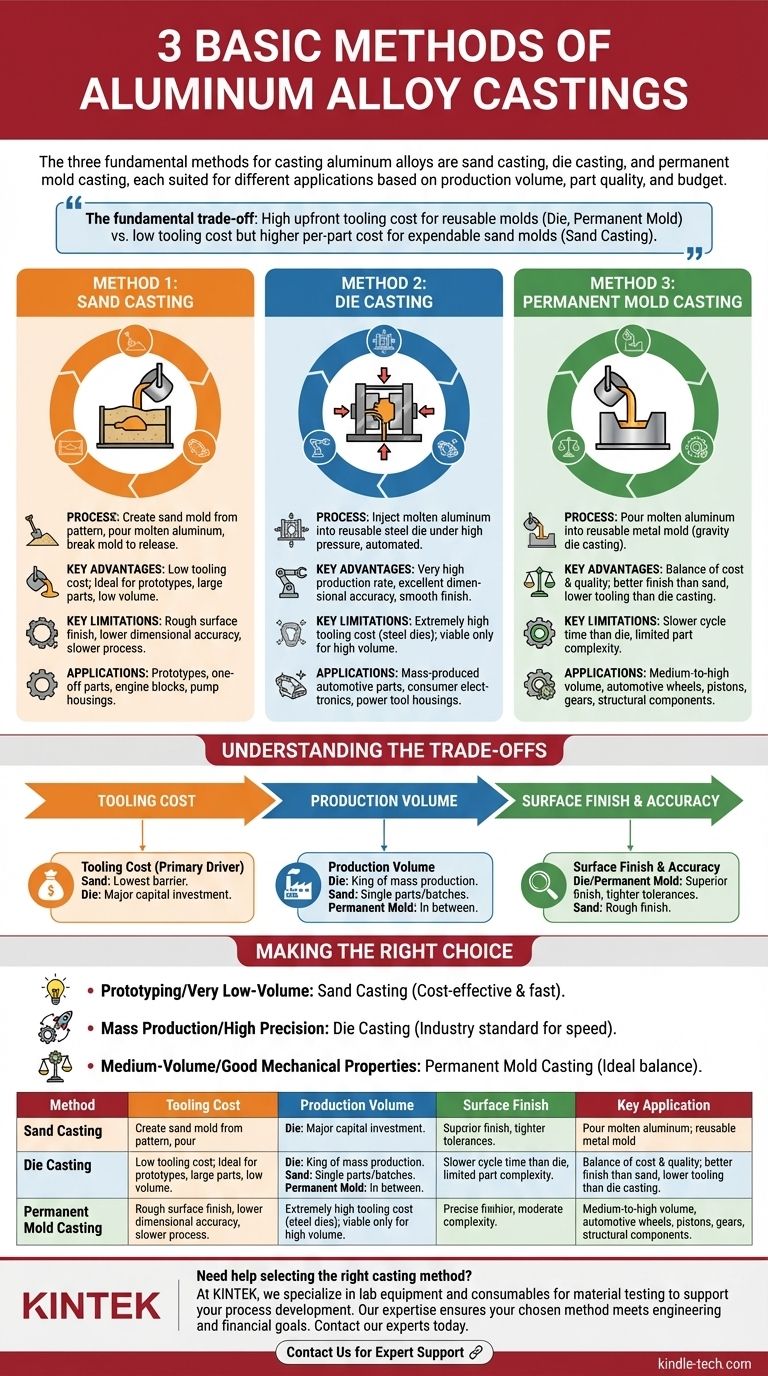

Em sua essência, os três métodos fundamentais para fundir ligas de alumínio são a fundição em areia, a fundição sob pressão e a fundição em molde permanente. Cada método utiliza um tipo diferente de molde e processo de enchimento, tornando-os adequados para aplicações vastamente distintas. A escolha entre eles é uma decisão de engenharia crítica impulsionada por fatores como volume de produção, qualidade da peça exigida e orçamento.

A compensação fundamental na fundição de alumínio está entre o alto custo inicial de ferramentas de moldes metálicos reutilizáveis (fundição sob pressão e em molde permanente) para produção de alto volume e o baixo custo de ferramentas, mas maior custo por peça e menor precisão de moldes de areia descartáveis (fundição em areia) para protótipos e produções de baixo volume.

Método 1: Fundição em Areia

A fundição em areia é um dos processos de fundição de metal mais antigos e versáteis. Envolve a criação de um molde a partir de uma mistura de areia e, em seguida, o vazamento de alumínio fundido na cavidade para formar a peça.

O Processo: Como Funciona

Um modelo, que é uma réplica da peça final, é pressionado em uma mistura de areia compactada para criar uma cavidade de molde. O modelo é removido e o alumínio fundido é vazado na cavidade. Uma vez que o metal solidifica, o molde de areia é quebrado para liberar a peça fundida.

Principais Vantagens

A principal vantagem da fundição em areia é o seu baixo custo de ferramentas. Como os modelos são frequentemente feitos de madeira ou plástico e os moldes de areia são temporários, o investimento inicial é mínimo em comparação com outros métodos. Isso a torna ideal para a produção de peças muito grandes ou para projetos com baixos volumes de produção.

Principais Limitações

A fundição em areia produz peças com um acabamento de superfície áspero e menor precisão dimensional. O processo também é relativamente lento, tornando o custo por peça mais alto na produção em massa. Mais usinagem secundária é frequentemente necessária para atingir as especificações finais.

Aplicações Comuns

Este método é o preferido para protótipos, peças únicas e produções de baixo volume. É comumente usado para componentes grandes e complexos, como blocos de motor automotivos, cabeçotes de cilindro e carcaças de bombas industriais.

Método 2: Fundição sob Pressão

A fundição sob pressão é um processo de fabricação que força o alumínio fundido para dentro de um molde de aço reutilizável, conhecido como matriz, sob alta pressão. É um processo altamente automatizado projetado para velocidade e precisão.

O Processo: Como Funciona

Duas matrizes de aço-ferramenta endurecido são usinadas em uma cavidade de molde precisa. Essas matrizes são firmemente presas enquanto o alumínio fundido é injetado sob imensa pressão. A pressão é mantida até que a peça fundida solidifique, após o que a matriz é aberta e a peça é ejetada.

Principais Vantagens

A fundição sob pressão se destaca na produção de peças em uma taxa muito alta com excelente precisão dimensional e um acabamento de superfície liso. Pode criar formas complexas com paredes finas, muitas vezes eliminando a necessidade de operações de usinagem subsequentes.

Principais Limitações

A desvantagem mais significativa é o custo extremamente alto das matrizes de aço. Este enorme investimento inicial significa que a fundição sob pressão é financeiramente viável apenas para produção de alto volume, onde o custo pode ser amortizado em centenas de milhares de peças.

Aplicações Comuns

Este é o método dominante para peças de alumínio produzidas em massa que exigem alta precisão. Exemplos incluem componentes automotivos (caixas de transmissão, componentes de motor), invólucros de eletrônicos de consumo (corpos de laptops, armações de telefones) e carcaças de ferramentas elétricas.

Método 3: Fundição em Molde Permanente

A fundição em molde permanente, também conhecida como fundição por gravidade, ocupa um meio-termo entre a fundição em areia e a fundição sob pressão. Ela usa um molde metálico reutilizável, mas o alumínio fundido é vazado usando a gravidade em vez de alta pressão.

O Processo: Como Funciona

Semelhante à fundição sob pressão, um molde reutilizável é criado, tipicamente de ferro ou aço. No entanto, em vez de injetar o metal, o alumínio fundido é simplesmente vazado em um sistema de vazamento na parte superior do molde, preenchendo a cavidade sob seu próprio peso.

Principais Vantagens

Este método oferece um equilíbrio entre custo e qualidade. Produz peças com um melhor acabamento de superfície e tolerâncias dimensionais mais apertadas do que a fundição em areia, mas seus custos de ferramentas são significativamente menores do que a fundição sob pressão de alta pressão. As peças fundidas resultantes geralmente têm propriedades mecânicas superiores devido a uma taxa de resfriamento mais controlada.

Principais Limitações

A fundição em molde permanente tem um tempo de ciclo mais lento do que a fundição sob pressão, tornando-a menos adequada para os maiores volumes de produção. A complexidade das peças também é um pouco mais limitada em comparação com a fundição sob pressão de alta pressão.

Aplicações Comuns

É ideal para produção de volume médio a alto, onde a qualidade e o desempenho mecânico são mais críticos do que na fundição em areia. As aplicações comuns incluem rodas automotivas, pistões, engrenagens e outros componentes estruturais de alta integridade.

Compreendendo as Compensações

Escolher o método de fundição correto requer uma compreensão clara das compensações diretas entre custo, volume e qualidade. Nenhum método é universalmente superior; eles são ferramentas projetadas para diferentes trabalhos.

Custo de Ferramentas

Este é frequentemente o principal fator de decisão. A fundição em areia tem a menor barreira de entrada, enquanto as matrizes de aço para fundição sob pressão representam um grande investimento de capital.

Volume de Produção

A fundição sob pressão é construída para velocidade e automação, tornando-a a rainha da produção em massa. A fundição em areia é mais adequada para peças únicas ou pequenos lotes. A fundição em molde permanente se encaixa confortavelmente no meio.

Acabamento de Superfície e Precisão

A qualidade do molde impacta diretamente a qualidade da peça. Os moldes de aço reutilizáveis e precisamente usinados da fundição sob pressão e da fundição em molde permanente produzem acabamentos de superfície muito superiores e tolerâncias mais apertadas do que os moldes de areia de uso único.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o processo correto, você deve primeiro definir a prioridade mais crítica do seu projeto.

- Se o seu foco principal é prototipagem ou produção de volume muito baixo: A fundição em areia é quase sempre a maneira mais econômica e rápida de obter uma peça funcional.

- Se o seu foco principal é produção em massa com alta precisão: A fundição sob pressão é o padrão da indústria, desde que você possa justificar o significativo investimento inicial em ferramentas.

- Se o seu foco principal é produção de volume médio com boas propriedades mecânicas: A fundição em molde permanente oferece o equilíbrio ideal entre qualidade da peça e custo total.

Compreender esses métodos essenciais permite que você alinhe seu processo de fabricação com os objetivos financeiros e de engenharia específicos do seu projeto.

Tabela Resumo:

| Método | Custo de Ferramentas | Volume de Produção | Acabamento de Superfície | Aplicação Principal |

|---|---|---|---|---|

| Fundição em Areia | Baixo | Baixo (Protótipos, Peças Grandes) | Áspero | Blocos de Motor, Protótipos |

| Fundição sob Pressão | Muito Alto | Alto (Produção em Massa) | Excelente | Peças Automotivas, Eletrônicos |

| Fundição em Molde Permanente | Moderado | Médio a Alto | Bom | Rodas, Pistões, Engrenagens |

Precisa de ajuda para selecionar o método de fundição certo para seus componentes de alumínio? A escolha entre fundição em areia, sob pressão e em molde permanente impacta diretamente o custo, o cronograma e a qualidade final da peça do seu projeto. Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório e consumíveis necessários para testes e análises de materiais para apoiar o desenvolvimento do seu processo de fundição. Nossa experiência ajuda a garantir que o método escolhido atenda aos seus objetivos de engenharia e financeiros. Entre em contato com nossos especialistas hoje através do formulário abaixo para discutir sua aplicação específica e como podemos apoiar as necessidades do seu laboratório.

Entre em Contato para Suporte Especializado

Guia Visual

Produtos relacionados

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Dissipador de Calor de Óxido de Alumínio Al2O3 Avançado de Cerâmica Fina para Isolamento

As pessoas também perguntam

- Qual é o método de compressão do processamento de plástico? Um Guia para Moldagem Forte e Econômica

- Quais são as vantagens e desvantagens da máquina de moldagem por injeção? Maximizando a Eficiência para a Produção em Massa

- Qual é o processo de moldagem de um molde? Um Guia para a Moldagem por Sopro para Peças Plásticas Ocas

- Qual é a importância da máquina de moldagem por injeção? Desbloqueando a Fabricação de Precisão e Alto Volume

- Como usar um molde de prensa? Domine a Arte de Formas Cerâmicas Consistentes