As máquinas de moldagem por injeção oferecem eficiência inigualável para a produção em massa de peças, tornando-as um pilar da manufatura moderna. O processo é definido pela sua capacidade de criar vastas quantidades de itens idênticos a um custo muito baixo por unidade, aproveitando a automação e tempos de ciclo rápidos. No entanto, essa notável eficiência depende de um investimento inicial significativo em ferramentas personalizadas.

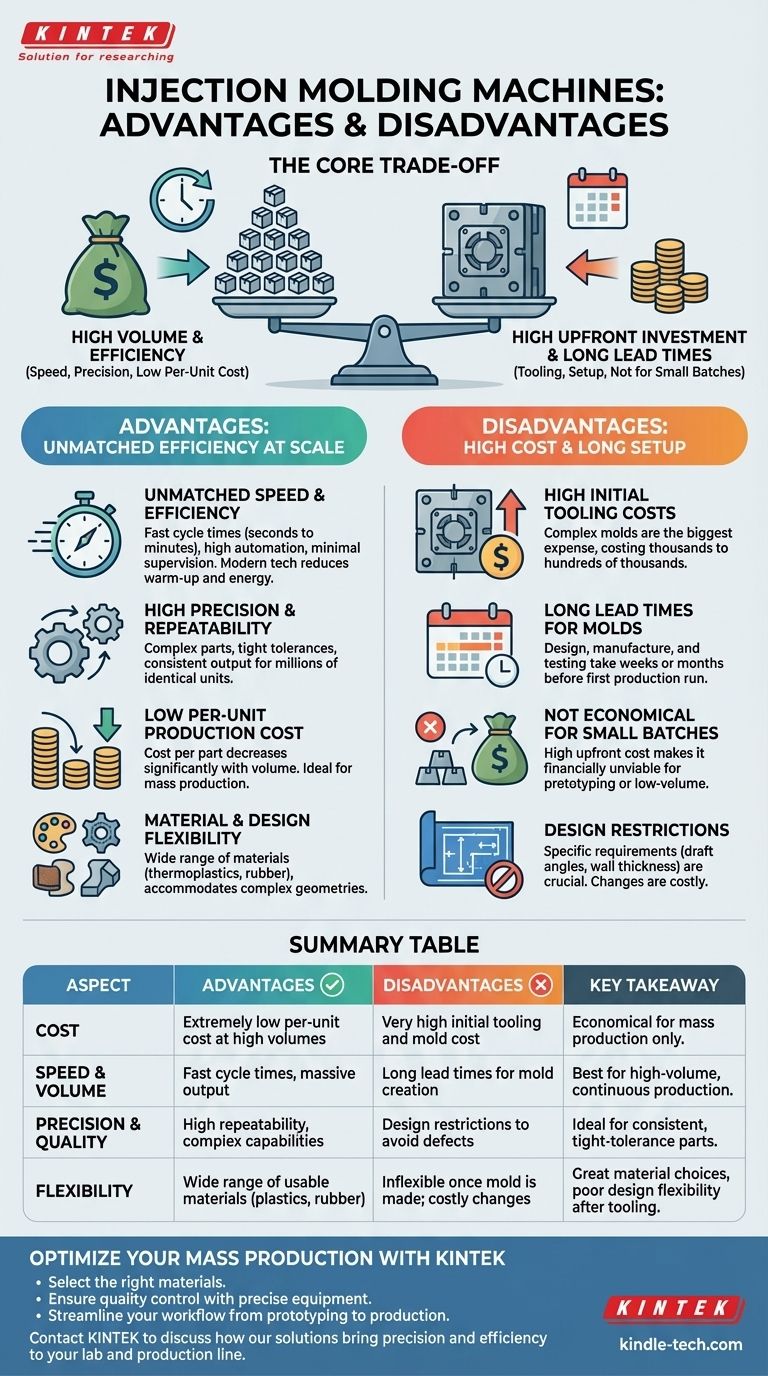

O principal fator de troca da moldagem por injeção é simples: ela troca altos custos iniciais de ferramental e longos prazos de entrega por velocidade excepcional, alta precisão e um custo por peça extremamente baixo, mas apenas em volumes de produção elevados.

As Vantagens Principais da Moldagem por Injeção

Os principais benefícios da moldagem por injeção giram em torno de sua adequação para fabricação repetível e em grande escala. Quando o volume de um projeto justifica o investimento inicial, suas vantagens são difíceis de igualar.

Velocidade e Eficiência Incomparáveis

Uma máquina de moldagem por injeção pode produzir peças com tempos de ciclo que variam de alguns segundos a um minuto. Uma vez que a máquina esteja funcionando, o processo é altamente automatizado, exigindo supervisão mínima. Isso leva a uma produção maciça em um curto espaço de tempo.

Tecnologias modernas como o aquecimento por indução reduzem ainda mais os tempos de aquecimento e o consumo de energia, tornando o processo ainda mais eficiente.

Alta Precisão e Repetibilidade

A moldagem por injeção é um processo excepcionalmente preciso. Permite a criação de peças complexas e intrincadas com tolerâncias rigorosas, e pode produzir milhões dessas peças com virtualmente nenhuma variação entre elas. Essa consistência é crítica para produtos que exigem componentes intercambiáveis de alta qualidade.

Baixo Custo de Produção por Unidade

Embora o molde inicial seja caro, o custo por peça torna-se extremamente baixo à medida que o volume de produção aumenta. A combinação de tempos de ciclo rápidos, automação e baixas taxas de sucata espalha o custo inicial do ferramental por um grande número de unidades, tornando-o altamente econômico para a produção em massa.

Flexibilidade de Material e Design

Uma vasta gama de materiais pode ser utilizada, incluindo termoplásticos, termofixos como borracha, elastômeros e até mesmo alguns metais. Isso permite que os engenheiros selecionem o material perfeito para os requisitos mecânicos e estéticos específicos de uma peça. O processo também acomoda geometrias complexas que seriam difíceis ou impossíveis de produzir com outros métodos.

Compreendendo os Fatores de Troca e Desvantagens

O poder da moldagem por injeção não está isento de limitações. Essas desvantagens estão principalmente ligadas ao custo e ao tempo associados à criação do molde inicial.

Altos Custos Iniciais de Ferramental

O molde, ou ferramenta, é a maior despesa. Estas são ferramentas complexas e de alta precisão usinadas em aço temperado, e seu custo pode variar de milhares a centenas de milhares de dólares, dependendo da complexidade, tamanho da peça e material necessário.

Longos Prazos de Entrega para Moldes

Projetar, fabricar e testar um molde pronto para produção é um processo demorado. Pode facilmente levar semanas ou até meses para passar de um projeto final de peça para a primeira tiragem de produção. Isso torna a moldagem por injeção inadequada para projetos com prazos apertados para o lote inicial.

Não é Econômico para Pequenos Lotes

O alto custo inicial do molde torna a moldagem por injeção financeiramente inviável para prototipagem ou produção de baixo volume. O custo por peça só é vantajoso ao produzir milhares ou dezenas de milhares de unidades ou mais.

Restrições de Design

As peças devem ser projetadas especificamente para o processo de moldagem por injeção. Isso inclui considerações como ângulos de saída (para permitir a ejeção da peça), espessura de parede uniforme (para evitar defeitos) e evitar rebaixos que prenderiam a peça no molde. O não cumprimento desses princípios de design pode levar a redesenhos de moldes caros e atrasos na produção.

Como Fazer a Escolha Certa

Decidir se deve usar uma máquina de moldagem por injeção depende inteiramente da escala, orçamento e cronograma do seu projeto.

- Se o seu foco principal é a produção em massa e baixo custo por peça: A moldagem por injeção é a escolha definitiva por sua velocidade e economia incomparáveis em escala.

- Se o seu foco principal é prototipagem rápida ou tiragens de baixo volume: O alto custo do ferramental e o longo prazo de entrega tornam métodos como impressão 3D ou usinagem CNC muito mais adequados.

- Se o seu foco principal é criar peças idênticas e de alta precisão: A moldagem por injeção se destaca na repetibilidade, tornando-a ideal para produtos que exigem tolerâncias rigorosas em milhares de unidades.

Em última análise, escolher a moldagem por injeção é uma decisão estratégica para trocar um investimento inicial significativo por eficiência e precisão incomparáveis em escala.

Tabela Resumo:

| Aspecto | Vantagens | Desvantagens |

|---|---|---|

| Custo | Custo por unidade extremamente baixo em volumes altos | Custo de ferramental e molde inicial muito alto |

| Velocidade e Volume | Tempos de ciclo rápidos, ideal para produção em massa | Longos prazos de entrega para criação do molde; não para baixo volume |

| Precisão e Qualidade | Alta repetibilidade e capacidade para peças complexas | Restrições de design (ângulos de saída, espessura da parede) |

| Flexibilidade | Ampla gama de materiais utilizáveis (plásticos, borracha) | Infexível uma vez que o molde é feito; mudanças são custosas |

Pronto para otimizar seu processo de produção em massa?

Escolher o método de fabricação correto é fundamental para o sucesso e o orçamento do seu projeto. Na KINTEK, nos especializamos em fornecer os equipamentos de laboratório e consumíveis necessários para apoiar sua P&D e controle de qualidade para moldagem por injeção e outros processos.

Deixe nossos especialistas ajudá-lo a:

- Selecionar os materiais certos para sua aplicação.

- Garantir o controle de qualidade com equipamentos de teste precisos.

- Otimizar seu fluxo de trabalho desde a prototipagem até a produção.

Não deixe que os desafios de fabricação o atrasem. Entre em contato com a KINTEK hoje para discutir como nossas soluções podem trazer precisão e eficiência para seu laboratório e linha de produção.

Guia Visual

Produtos relacionados

- Pequena Máquina de Moldagem por Injeção para Uso em Laboratório

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- Qual é a aplicação da máquina de moldagem por injeção? Potencializando a Produção em Massa de Peças Complexas

- O que se pode fazer com uma máquina de moldagem por injeção? Produzir em massa peças plásticas de alta qualidade de forma eficiente

- Qual é um ponto positivo da moldagem por injeção? Alcance Produção de Alto Volume com Eficiência Incomparável

- Qual é a diferença entre moldagem por injeção e moldagem por compressão? Um Guia para Escolher o Processo Certo

- Qual é a capacidade de injeção de uma máquina de moldagem por injeção? Otimize o Tamanho do Seu Tiro para Peças Impecáveis