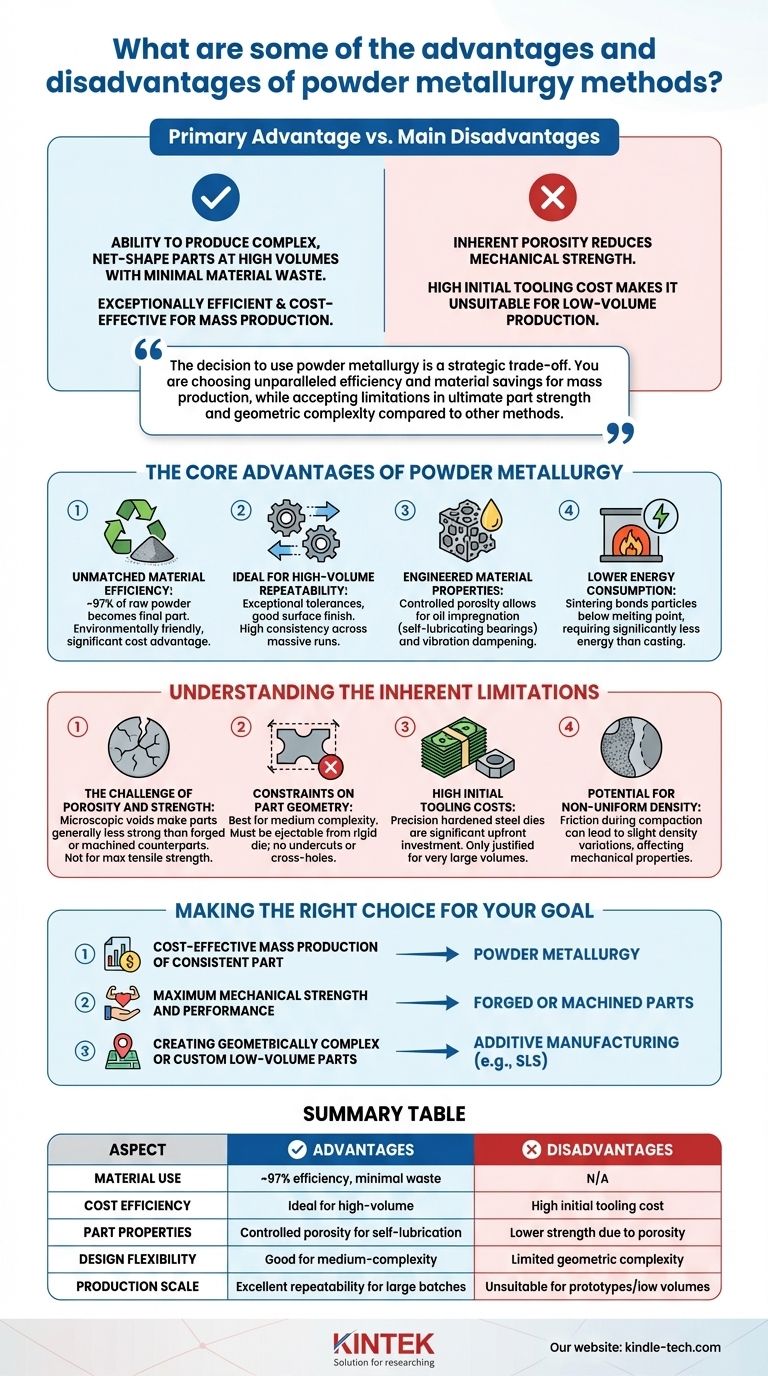

A principal vantagem da metalurgia do pó é a sua capacidade de produzir peças complexas, de forma líquida (net-shape), em grandes volumes com desperdício mínimo de material. Isso a torna um processo de fabricação excepcionalmente eficiente e econômico. No entanto, suas principais desvantagens são a porosidade inerente das peças finais, que pode reduzir a resistência mecânica, e o alto custo inicial das ferramentas, o que a torna inadequada para produção de baixo volume.

A decisão de usar a metalurgia do pó é uma troca estratégica. Você está escolhendo eficiência incomparável e economia de material para produção em massa, ao mesmo tempo que aceita limitações na resistência final da peça e na complexidade geométrica em comparação com outros métodos.

As Vantagens Essenciais da Metalurgia do Pó

A metalurgia do pó (MP) tornou-se um processo de fabricação vital porque oferece uma combinação única de benefícios que são difíceis de alcançar com métodos tradicionais como usinagem ou forjamento.

Eficiência de Material Incomparável

O benefício mais notável da MP é o seu nível incrivelmente baixo de desperdício. Aproximadamente 97% do pó bruto que entra no processo torna-se parte do componente final.

Esta quase eliminação de sucata a torna uma tecnologia ecológica ou "verde" e proporciona uma vantagem de custo significativa, especialmente ao usar materiais caros.

Ideal para Repetibilidade de Alto Volume

A MP se destaca na produção de grandes quantidades de peças idênticas com tolerâncias excepcionais e um bom acabamento superficial.

Como as peças são formadas em um molde, o processo oferece alta repetibilidade em grandes tiragens de produção, garantindo consistência da primeira à última peça. Isso é crucial para indústrias como a automotiva e aeroespacial.

Propriedades do Material Projetadas

Ao contrário de outros processos onde é puramente um defeito, a porosidade controlada nas peças de MP pode ser uma vantagem de projeto.

Essa porosidade permite a impregnação com óleo, criando mancais autolubrificantes que requerem pouca ou nenhuma manutenção. Também confere às peças de MP excelentes características de amortecimento de vibração.

Menor Consumo de Energia

O cerne do processo é a sinterização, onde as partículas de metal são ligadas sob calor bem abaixo do ponto de fusão do material.

Isso requer significativamente menos energia do que derreter metal para fundição, contribuindo ainda mais para sua relação custo-benefício e credenciais ambientais.

Compreendendo as Limitações Inerentes

Embora poderosa, a MP não é uma solução universal. Suas limitações estão diretamente ligadas à natureza do próprio processo.

O Desafio da Porosidade e Resistência

A mesma porosidade que pode ser um benefício é também a principal fonte de fraqueza. Os vazios microscópicos dentro do material significam que as peças de MP são geralmente menos resistentes do que suas contrapartes totalmente densas feitas por forjamento ou usinagem.

Para aplicações que exigem resistência máxima à tração ou fadiga, os métodos tradicionais são frequentemente superiores.

Restrições à Geometria da Peça

A metalurgia do pó é mais adequada para peças de complexidade média. O pó bruto deve ser prensado em um molde rígido, e a peça "verde" compactada deve ser ejetada.

Este requisito fundamental restringe recursos como rebaixos, furos transversais ou roscas que impediriam a remoção da peça da ferramenta. Métodos mais avançados, como a manufatura aditiva, oferecem uma liberdade de projeto muito maior.

Altos Custos Iniciais de Ferramental

Os moldes e matrizes usados para compactar o pó devem ser feitos com extrema precisão a partir de aço endurecido.

Este ferramental representa um investimento inicial significativo. O alto custo só pode ser justificado quando distribuído por um volume de produção muito grande, tornando a MP totalmente inadequada para protótipos ou pequenos lotes.

Potencial para Densidade Não Uniforme

Durante a fase de compactação, o atrito entre o pó metálico e as paredes do molde pode dificultar a distribuição uniforme da pressão. Isso pode levar a pequenas variações na densidade por toda a peça, o que pode afetar suas propriedades mecânicas.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o processo de fabricação correto requer alinhar suas capacidades com as prioridades específicas do seu projeto.

- Se o seu foco principal é a produção em massa econômica de uma peça consistente: A metalurgia do pó é uma escolha excelente devido à sua alta utilização de material e repetibilidade excepcional.

- Se o seu foco principal é a resistência mecânica e o desempenho máximos: Peças forjadas ou usinadas criadas a partir de tarugos de metal sólido são geralmente a opção superior.

- Se o seu foco principal é criar peças geometricamente complexas ou de baixo volume personalizadas: Métodos de manufatura aditiva, como a Sinterização Seletiva a Laser (SLS), são um ajuste muito melhor, apesar do seu custo por peça mais elevado.

Ao entender essas trocas essenciais, você pode determinar com confiança se a metalurgia do pó é o caminho ideal para suas necessidades de fabricação.

Tabela de Resumo:

| Aspecto | Vantagens | Desvantagens |

|---|---|---|

| Uso do Material | Eficiência de material de ~97%, desperdício mínimo | N/A |

| Eficiência de Custo | Ideal para produção de alto volume | Alto custo inicial do ferramental |

| Propriedades da Peça | Porosidade controlada para autolubrificação | Menor resistência mecânica devido à porosidade |

| Flexibilidade de Projeto | Bom para peças de complexidade média, forma líquida | Complexidade geométrica limitada (sem rebaixos) |

| Escala de Produção | Excelente repetibilidade para grandes lotes | Inadequado para protótipos ou baixo volume |

Precisa de peças de alta qualidade e custo-benefício para sua produção em larga escala? A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis, oferecendo soluções personalizadas que alavancam processos de fabricação eficientes como a metalurgia do pó. Se você precisa de componentes duráveis ou ferramental especializado, nossa experiência garante desempenho ideal e economia de material para suas necessidades laboratoriais. Contate-nos hoje para discutir como podemos apoiar seu projeto com soluções de fabricação confiáveis e de alto volume!

Guia Visual

Produtos relacionados

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Prensa de Aquecimento de Placa Dupla para Laboratório

As pessoas também perguntam

- Qual é o material do molde de prensagem isostática a frio? Elastômeros Essenciais para Densidade Uniforme

- Qual o tamanho do mercado de prensagem isostática? Uma análise aprofundada do facilitador de manufatura avançada de mais de US$ 1,2 bilhão

- Por que a conformação a frio é melhor do que a conformação a quente? Um guia para escolher o processo de conformação de metal correto

- Quais são as aplicações da prensagem isostática a frio? Obtenha Densidade Uniforme para Peças Complexas

- Quanto custa uma prensa isostática? Um Guia de Preços para Laboratório vs. Industrial