Embora altamente eficiente para aplicações específicas, a metalurgia do pó (PM) não é uma solução universal. Suas principais desvantagens são as limitações significativas no tamanho das peças, as restrições na complexidade geométrica e as propriedades mecânicas, como resistência e ductilidade, que são geralmente inferiores às peças produzidas por forjamento ou fundição.

A principal troca da metalurgia do pó é aceitar limitações de tamanho e resistência final em troca de precisão excepcional, altas velocidades de produção e mínimo desperdício de material em componentes pequenos e relativamente simples.

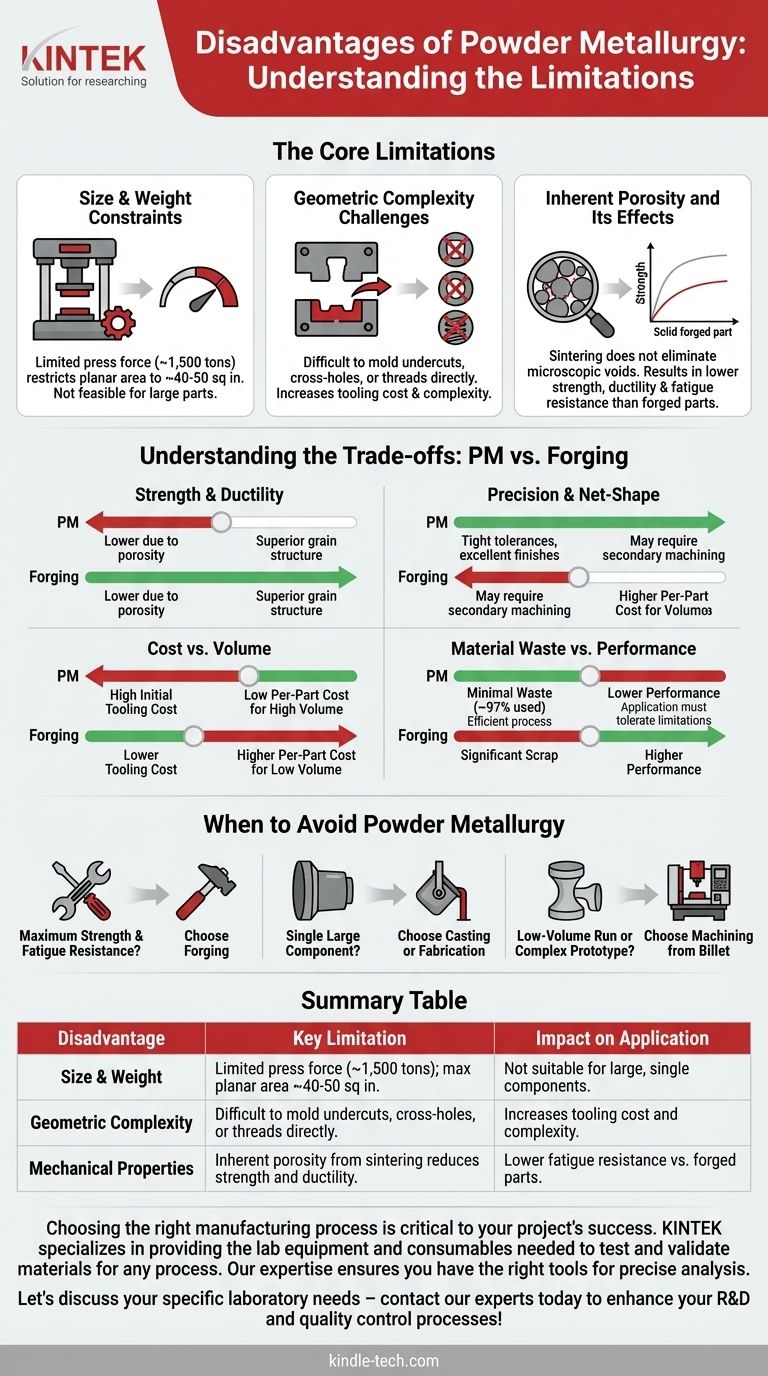

As Limitações Essenciais da Metalurgia do Pó

Compreender as desvantagens da PM requer analisar as etapas fundamentais do processo: compactar o pó metálico em uma matriz rígida e depois aquecê-lo (sinterização) abaixo de seu ponto de fusão. Essas etapas são a fonte tanto de suas forças quanto de suas fraquezas.

Restrições de Tamanho e Peso

O processo de PM depende de prensas maciças para compactar o pó metálico em um compacto "verde" antes da sinterização. As maiores prensas da indústria são limitadas a cerca de 1.500 toneladas de força.

Isso restringe diretamente o tamanho prático de um componente a uma área planar de aproximadamente 40-50 polegadas quadradas. Tentar produzir peças maiores exigiria forças que não são economicamente ou tecnicamente viáveis com o equipamento atual.

Desafios de Complexidade Geométrica

A necessidade de preencher uma cavidade da matriz uniformemente com pó e depois ejetar a peça compactada apresenta obstáculos geométricos.

Características como rebaixos, furos transversais ou roscas são difíceis ou impossíveis de moldar diretamente. Embora fabricantes habilidosos possam projetar ferramentas complexas e de várias partes para superar alguns desses problemas, isso adiciona custo e complexidade significativos, minando um dos principais benefícios da PM.

Porosidade Inerente e Seus Efeitos

A sinterização aquece a peça para fundir as partículas de pó, mas isso ocorre abaixo do ponto de fusão total do metal. O processo não elimina completamente os vazios microscópicos entre as partículas de pó originais.

Essa porosidade residual é a principal razão pela qual as peças de PM geralmente não são tão fortes ou dúcteis quanto os componentes feitos de metal sólido. Peças forjadas, que se beneficiam do calor e da imensa pressão que refina a estrutura granular do metal, quase sempre terão resistência à fadiga e resistência à tração superiores.

Compreendendo as Trocas: PM vs. Forjamento

Escolher um processo de fabricação envolve pesar fatores concorrentes. As desvantagens da PM ficam claras quando comparadas diretamente a um processo como o forjamento.

Resistência vs. Precisão

Uma peça forjada possui resistência e ductilidade superiores devido à sua estrutura granular densa, não porosa e alinhada.

No entanto, as peças de PM oferecem uma precisão de forma final excepcional. Elas saem da matriz com tolerâncias apertadas e excelentes acabamentos superficiais, muitas vezes eliminando a necessidade de operações de usinagem secundária caras que são comuns em componentes forjados.

Custo vs. Volume

As matrizes de aço rígidas necessárias para a PM são caras para projetar e fabricar. Esse alto custo inicial de ferramental torna o processo antieconômico para produção de baixo volume ou protótipos únicos.

Por outro lado, para corridas de produção de alto volume (dezenas de milhares a milhões de peças), o custo da matriz é amortizado, tornando o custo por peça extremamente baixo.

Desperdício de Material vs. Desempenho

O processo de PM é notavelmente eficiente, usando aproximadamente 97% da matéria-prima na peça final. Isso contrasta fortemente com a fabricação subtrativa (usinagem), que pode gerar sucata significativa.

Esse benefício ambiental e de custo, no entanto, é equilibrado pelas limitações de desempenho causadas pela porosidade. A aplicação deve ser capaz de tolerar menor resistência e ductilidade para obter a vantagem do mínimo desperdício.

Quando Evitar a Metalurgia do Pó

Com base nessas trocas, você pode tomar uma decisão clara sobre quando outro processo é mais adequado para seus objetivos.

- Se seu foco principal é a máxima resistência e resistência à fadiga: Escolha o forjamento, pois seu processo cria uma estrutura granular superior, livre da porosidade inerente à PM.

- Se seu foco principal é produzir um único componente grande: Escolha a fundição ou fabricação, pois as prensas de PM são fisicamente incapazes de produzir peças além de um certo tamanho.

- Se seu foco principal é uma corrida de baixo volume ou um protótipo complexo: Escolha a usinagem a partir de tarugos para evitar os altos custos iniciais de ferramental da metalurgia do pó.

Em última análise, selecionar o processo de fabricação correto requer uma compreensão clara dos requisitos de desempenho inegociáveis do seu componente.

Tabela Resumo:

| Desvantagem | Limitação Principal | Impacto na Aplicação |

|---|---|---|

| Tamanho e Peso | Limitado pela força da prensa (~1.500 toneladas); área planar máxima ~40-50 pol. quadradas. | Não adequado para componentes grandes e únicos. |

| Complexidade Geométrica | Difícil moldar rebaixos, furos transversais ou roscas diretamente. | Aumenta o custo e a complexidade do ferramental. |

| Propriedades Mecânicas | A porosidade inerente da sinterização reduz a resistência e a ductilidade. | Menor resistência à fadiga em comparação com peças forjadas. |

Escolher o processo de fabricação certo é fundamental para o sucesso do seu projeto. Embora a metalurgia do pó tenha suas limitações, a KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis necessários para testar e validar materiais para qualquer processo. Seja você comparando PM com forjamento ou fundição, nossa experiência garante que você tenha as ferramentas certas para uma análise precisa. Vamos discutir suas necessidades específicas de laboratório – entre em contato com nossos especialistas hoje para aprimorar seus processos de P&D e controle de qualidade!

Guia Visual

Produtos relacionados

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

As pessoas também perguntam

- Quais são as vantagens de usar uma Prensa Isostática a Frio para células solares de perovskita? Desbloqueie o Desempenho de Alta Pressão

- O que é CIP na metalurgia do pó? Obtenha Densidade Uniforme para Peças Complexas

- Quais vantagens a Prensagem Isostática a Frio (CIP) oferece para compósitos de níquel-alumina? Aumenta a Densidade e a Resistência

- O que é o processo de prensagem isostática a frio? Obtenha Densidade Uniforme em Peças Complexas

- O que é prensagem isostática a frio de pó metálico? Obtenha Densidade Uniforme em Peças Metálicas Complexas