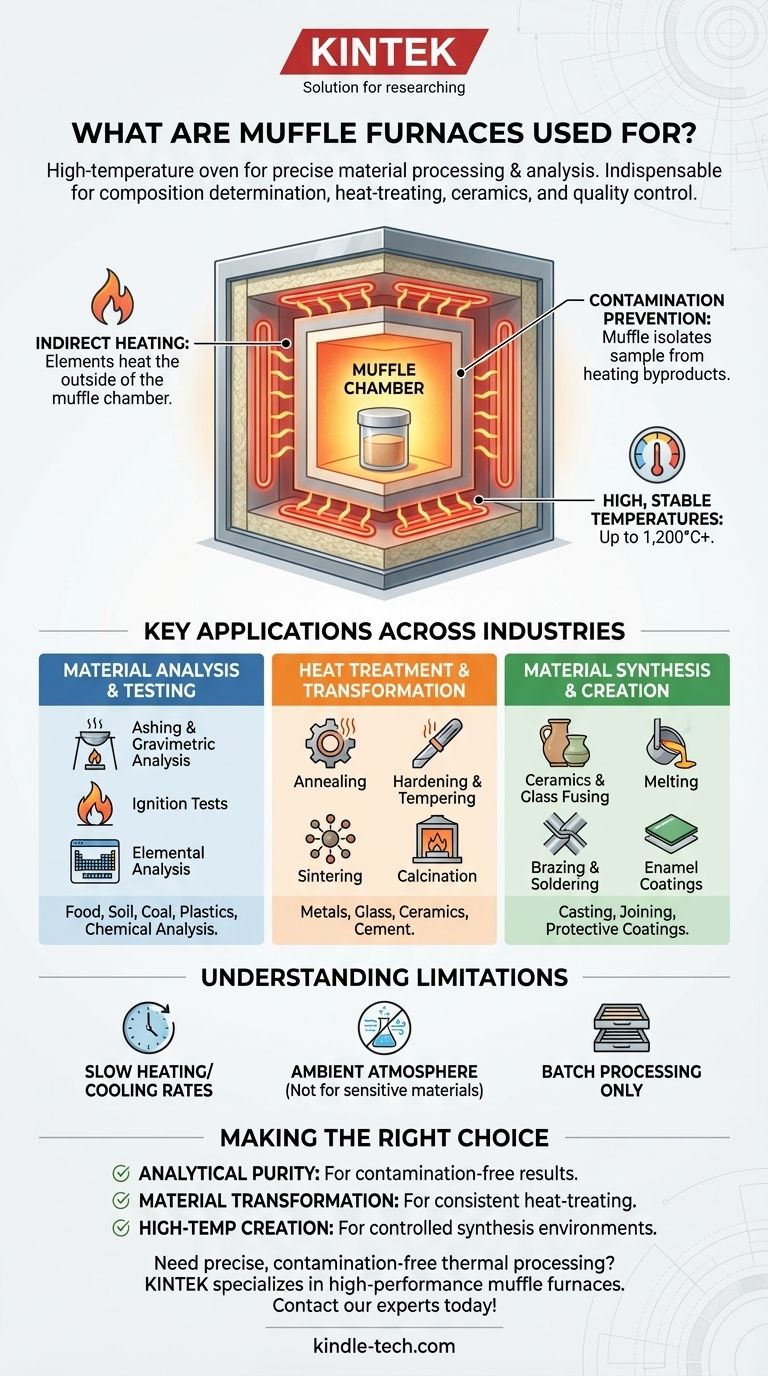

Em sua essência, um forno mufla é um forno de alta temperatura usado para processamento e análise precisos de materiais. É indispensável em laboratórios e indústrias para uma vasta gama de aplicações, incluindo a determinação da composição de uma amostra, tratamento térmico de metais, criação de cerâmicas e realização de testes de controle de qualidade.

A característica definidora de um forno mufla é o seu design. Os elementos de aquecimento são fisicamente separados da câmara interna por uma "mufla" isolante, que garante que a amostra seja protegida da contaminação e receba calor altamente uniforme e estável. Isso o torna a ferramenta ideal para tarefas onde a pureza e a precisão térmica são inegociáveis.

O Princípio Fundamental: Por que uma "Mufla" Importa

Um forno mufla não é apenas um forno qualquer; sua construção específica é o que o torna tão valioso para aplicações técnicas. Compreender seu design revela por que ele é escolhido para tantos processos críticos.

O Poder do Aquecimento Indireto

O termo "mufla" refere-se à câmara interna do forno, que é feita de uma cerâmica de alta temperatura e não contaminante. Esta câmara envolve completamente a amostra.

Os elementos de aquecimento, sejam bobinas elétricas ou chamas de gás, aquecem o exterior desta mufla. O calor então irradia para a câmara, fornecendo temperaturas extremamente uniformes e estáveis sem expor a amostra a subprodutos de combustão ou interferência elétrica direta.

Prevenção de Contaminação

Esta separação é a principal vantagem do forno. Para aplicações como incineração ou análise gravimétrica, onde o objetivo é queimar material orgânico para pesar o resíduo inorgânico, qualquer contaminação da fonte de calor invalidaria os resultados. A mufla garante que o que você coloca é a única coisa que está sendo aquecida.

Atingindo Temperaturas Altas e Estáveis

Os fornos mufla são projetados para operar de forma confiável em temperaturas muito altas, tipicamente variando de 1.000°C a 1.200°C (1832°F a 2192°F), com alguns modelos atingindo temperaturas ainda mais altas. O isolamento pesado permite que o forno mantenha uma temperatura definida com alta precisão por longos períodos.

Aplicações Chave em Diversas Indústrias

As capacidades únicas de um forno mufla o tornam um cavalo de batalha na ciência dos materiais, química analítica, engenharia e metalurgia. Seus usos podem ser agrupados em três categorias principais.

1. Análise e Teste de Materiais

Esta é uma função primária na maioria dos laboratórios. O objetivo é alterar uma amostra com calor para revelar suas propriedades fundamentais ou composição.

- Incineração e Análise Gravimétrica: Queimar uma amostra para determinar seu conteúdo inorgânico, um teste comum para alimentos, solo, carvão e plásticos.

- Testes de Ignição: Avaliar o desempenho e a resistência ao fogo de materiais em temperaturas extremas.

- Análise Elementar: Preparar amostras para posterior análise química para determinar sua composição elementar.

- Análise da Qualidade do Carvão: Medir a umidade, matéria volátil e teor de cinzas em amostras de carvão.

2. Tratamento Térmico e Transformação

Nessas aplicações, o calor é usado para alterar intencionalmente as propriedades físicas ou químicas de um material sem derretê-lo.

- Recozimento: Aquecer e resfriar lentamente metal ou vidro para amolecê-lo, melhorar a ductilidade e aliviar tensões internas.

- Endurecimento e Revenimento: Ciclos controlados de aquecimento e resfriamento usados para aumentar a dureza e durabilidade do aço.

- Sinterização: Aquecer materiais em pó (como cerâmicas ou metais) abaixo de seu ponto de fusão até que suas partículas se unam para formar uma peça sólida.

- Calcinação: Decompor um material através do calor para expelir substâncias voláteis, como a criação de cimento a partir de calcário.

3. Síntese e Criação de Materiais

Aqui, o forno fornece a energia necessária para criar novos materiais ou montar componentes.

- Fusão de Cerâmicas e Vidros: Queimar argila para criar cerâmicas ou aquecer peças de vidro até que derretam e se fundam.

- Fusão: Liquefazer pequenos lotes de metais ou vidro para fundição ou análise.

- Brasagem e Soldagem: Unir componentes metálicos usando um metal de enchimento que é derretido no forno.

- Revestimentos de Esmalte: Fundir uma camada de vidro em pó sobre um substrato metálico para criar um revestimento durável e protetor.

Compreendendo as Limitações

Embora incrivelmente versátil, um forno mufla padrão não é a ferramenta certa para todas as tarefas de alta temperatura. Compreender suas limitações é fundamental para usá-lo de forma eficaz.

O Controle de Atmosfera Não é Padrão

Um forno mufla típico opera em uma atmosfera de ar ambiente. Isso é bom para muitos processos, mas problemático para materiais que oxidam (enferrujam) ou reagem com o ar em altas temperaturas. Para esses casos, é necessário um forno a vácuo especializado ou um forno com atmosfera controlada que possa ser preenchido com um gás inerte como o argônio.

Taxas de Aquecimento e Resfriamento

O mesmo isolamento pesado que proporciona excelente estabilidade de temperatura também significa que os fornos mufla aquecem e resfriam relativamente lentamente. Eles não são adequados para aplicações que exigem ciclos térmicos rápidos.

Processamento em Lotes Apenas

Os fornos mufla são projetados para processar materiais em lotes. Eles não são destinados à produção industrial contínua e de alto volume, que exigiria um forno de túnel tipo transportador.

Fazendo a Escolha Certa para Sua Aplicação

Para selecionar a ferramenta de processamento térmico correta, esclareça seu objetivo principal.

- Se seu foco principal é a pureza analítica: Um forno mufla é ideal para incineração, análise gravimétrica ou preparação de amostras porque sua câmara isolada evita a contaminação.

- Se seu foco principal é a transformação de materiais: Use um forno mufla para recozimento, endurecimento ou sinterização, pois seu calor estável e uniforme garante resultados consistentes e previsíveis.

- Se seu foco principal é a criação em alta temperatura: O forno fornece o ambiente térmico controlado necessário para a fabricação de cerâmicas, fusão de vidro ou brasagem de componentes.

Em última análise, o forno mufla é a ferramenta definitiva quando seu processo exige um ambiente de alta temperatura limpo, estável e precisamente controlado.

Tabela Resumo:

| Categoria de Aplicação | Usos Principais | Faixa de Temperatura |

|---|---|---|

| Análise e Teste de Materiais | Incineração, Análise Gravimétrica, Testes de Ignição | Até 1.200°C |

| Tratamento Térmico e Transformação | Recozimento, Endurecimento, Sinterização, Calcinação | Até 1.200°C |

| Síntese e Criação de Materiais | Cerâmicas, Fusão de Vidro, Brasagem, Fusão | Até 1.200°C |

Precisa de processamento térmico preciso e livre de contaminação? A KINTEK é especializada em fornos mufla de alto desempenho e equipamentos de laboratório projetados para química analítica, ciência dos materiais e controle de qualidade. Nossas soluções garantem aquecimento uniforme e resultados puros para aplicações como incineração, sinterização e tratamento térmico. Entre em contato com nossos especialistas hoje para encontrar o forno perfeito para as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são as precauções de segurança para experimentos com calor? Passos Essenciais para Prevenir Queimaduras e Acidentes em Laboratório

- Qual é o princípio e o procedimento de um forno mufla? Domine o Processamento de Alta Temperatura Seguro e Livre de Contaminantes

- Qual é a configuração do forno mufla? Um Guia Passo a Passo para Operação Segura e Precisa

- Quais são os riscos de usar um forno mufla? Mitigar Perigos Térmicos, Materiais e Operacionais

- Para que é usado um forno mufla na determinação de? Teor preciso de cinzas e composição do material