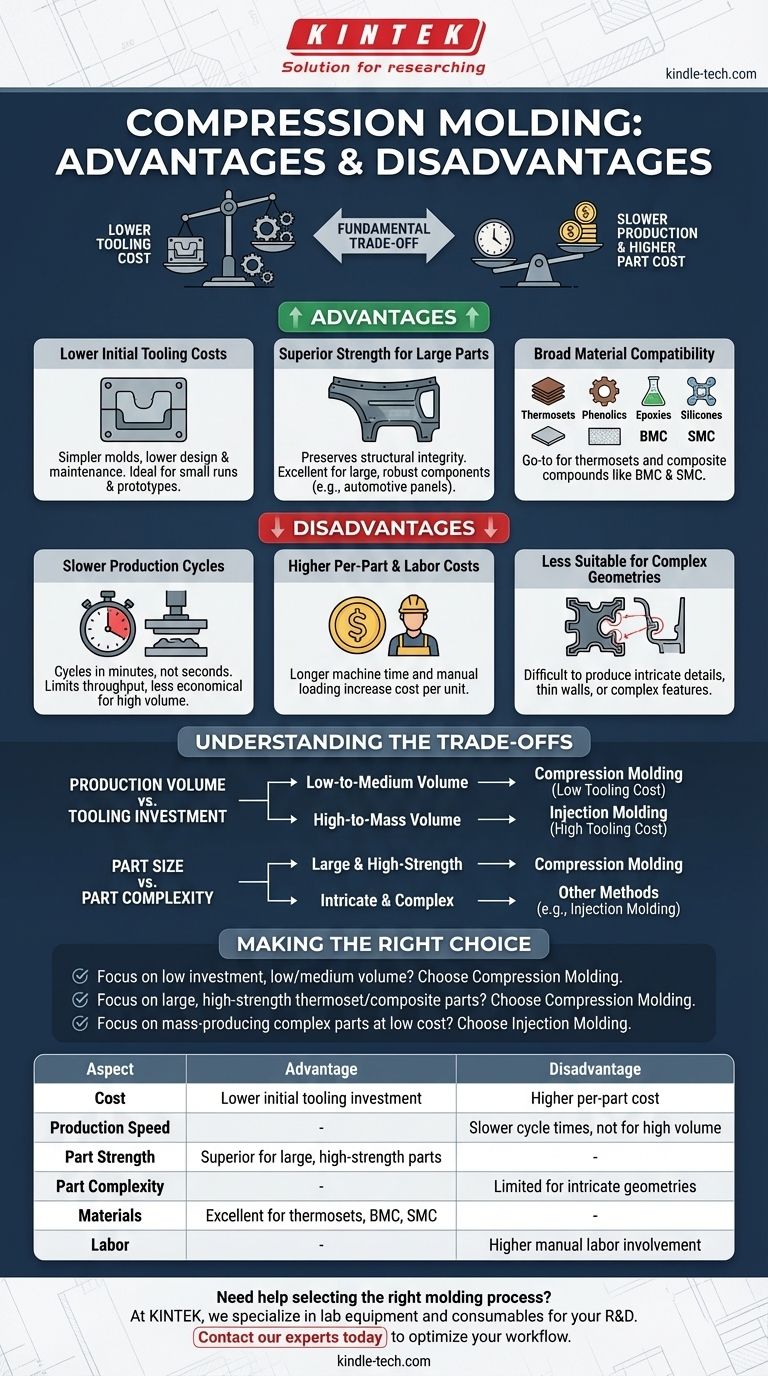

Em sua essência, a moldagem por compressão se destaca na produção de peças grandes e de alta resistência com custos iniciais de ferramentas significativamente mais baixos em comparação com outros métodos, como a moldagem por injeção. No entanto, essa vantagem vem com o custo de ciclos de produção mais lentos, maior envolvimento de mão de obra e limitações na criação de geometrias de peças complexas, o que geralmente resulta em um custo mais alto por peça individual.

A troca fundamental da moldagem por compressão é simples: você troca um menor investimento inicial em ferramentas por velocidades de produção mais lentas e custos mais altos por peça. Isso a torna um processo ideal para tiragens de baixo a médio volume, especialmente para componentes grandes feitos de plásticos termofixos ou compósitos.

As Principais Vantagens da Moldagem por Compressão

Os benefícios da moldagem por compressão são mais evidentes quando a aplicação se alinha com seus pontos fortes específicos em custo, manuseio de materiais e integridade da peça.

Custos Iniciais de Ferramentas Mais Baixos

Os moldes, ou ferramentas, usados na moldagem por compressão são significativamente mais simples do que aqueles para moldagem por injeção. Eles não exigem a complexa rede de canais, buchas e portões necessários para injetar material sob alta pressão.

Essa simplicidade se traduz diretamente em menores custos de projeto, fabricação e manutenção do próprio molde, tornando o processo acessível para tiragens de produção menores ou protótipos.

Resistência Superior para Peças Grandes

Este processo é excepcionalmente adequado para a produção de componentes grandes e robustos, como painéis automotivos e caixas elétricas.

Como o material (muitas vezes uma carga pré-formada ou "prepreg") é colocado diretamente na cavidade do molde, as fibras de reforço longas (como vidro ou carbono) permanecem intactas. Isso preserva a integridade estrutural do material compósito, resultando em peças com resistência e rigidez superiores.

Ampla Compatibilidade de Materiais

A moldagem por compressão é o método preferencial para materiais termofixos como fenólicos, epóxis e silicones, que passam por um processo de cura química irreversível sob calor e pressão.

Também se destaca com compostos de moldagem a granel (BMC) e compostos de moldagem em folha (SMC), que são difíceis ou impossíveis de processar usando outros métodos.

As Desvantagens e Limitações Inerentes

Embora poderoso, o processo tem limitações claras que o tornam inadequado para muitos cenários de produção em massa.

Ciclos de Produção Mais Lentos

A principal desvantagem é o tempo de ciclo. O processo envolve carregar o material, fechar a prensa e manter a peça sob calor e pressão para que o material cure, o que pode levar vários minutos.

Isso é substancialmente mais lento do que a moldagem por injeção, onde os ciclos são frequentemente medidos em segundos. Isso limita diretamente a produção e torna o processo menos econômico para fabricação de alto volume.

Custos Mais Altos por Peça e de Mão de Obra

Os tempos de ciclo mais lentos e o processo muitas vezes manual de carregamento da carga de material no molde resultam em custos de mão de obra mais altos por unidade.

Quando você combina um tempo de máquina mais longo com um aumento da mão de obra, o custo de cada peça acabada é tipicamente mais alto do que o de uma produzida por um processo mais automatizado e de alta velocidade.

Menos Adequado para Geometrias Complexas

A natureza de prensar uma carga de material em uma cavidade torna difícil produzir peças com detalhes altamente intrincados, paredes finas ou características complexas como rebaixos.

O fluxo do material não é tão controlado quanto na moldagem por injeção, o que pode levar a inconsistências e à incapacidade de preencher seções muito finas ou complexas de um molde.

Compreendendo as Trocas

Escolher a moldagem por compressão é uma decisão estratégica baseada em uma clara compreensão de suas trocas econômicas e físicas.

Volume de Produção vs. Investimento em Ferramentas

A troca central é o custo inicial versus o custo por peça. O baixo custo das ferramentas torna a moldagem por compressão ideal para tiragens de produção de centenas a dezenas de milhares de peças.

Para tiragens de centenas de milhares ou milhões, o custo mais alto por peça torna-se proibitivo, e o investimento significativo em um molde de injeção é facilmente justificado.

Tamanho da Peça vs. Complexidade da Peça

A moldagem por compressão brilha onde o tamanho e a resistência da peça são os principais fatores de projeto. É uma das maneiras mais econômicas de criar componentes plásticos ou compósitos muito grandes.

No entanto, se a prioridade do projeto for detalhes intrincados ou geometria complexa em uma peça menor, as limitações do processo provavelmente exigirão que você considere outros métodos.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o processo correto, você deve primeiro definir a prioridade mais crítica do seu projeto.

- Se o seu foco principal é minimizar o investimento inicial para produção de baixo a médio volume: O baixo custo de ferramentas da moldagem por compressão a torna a escolha financeira superior para iniciar seu projeto.

- Se o seu foco principal é produzir peças grandes e de alta resistência a partir de termofixos ou compósitos: A moldagem por compressão oferece um nível de integridade estrutural difícil de alcançar com outros métodos.

- Se o seu foco principal é a produção em massa de peças complexas com o menor custo unitário possível: A alta velocidade e automação da moldagem por injeção serão o caminho mais lógico e econômico.

Ao compreender a relação fundamental entre o custo das ferramentas e a velocidade de produção, você pode selecionar com confiança o processo de moldagem certo para sua aplicação específica.

Tabela Resumo:

| Aspecto | Vantagem | Desvantagem |

|---|---|---|

| Custo | Menor investimento inicial em ferramentas | Custo por peça mais alto devido a ciclos mais lentos |

| Velocidade de Produção | - | Tempos de ciclo mais lentos, não ideal para alto volume |

| Resistência da Peça | Superior para peças grandes e de alta resistência | - |

| Complexidade da Peça | - | Limitado para geometrias intrincadas e paredes finas |

| Materiais | Excelente para termofixos, BMC, SMC | - |

| Mão de Obra | - | Maior envolvimento de mão de obra manual |

Precisa de ajuda para selecionar o processo de moldagem certo para suas necessidades de laboratório ou produção?

Na KINTEK, somos especializados em fornecer os equipamentos e consumíveis de laboratório certos para apoiar seu processamento de materiais e P&D. Quer você esteja trabalhando com compósitos termofixos ou explorando novos materiais, nossa experiência pode ajudá-lo a otimizar seu fluxo de trabalho e alcançar resultados superiores.

Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas e descobrir como as soluções da KINTEK podem agregar valor ao seu laboratório.

Guia Visual

Produtos relacionados

- Prensa de Aquecimento de Placa Dupla para Laboratório

- Prensa Elétrica de Laboratório Hidráulica Dividida para Pastilhas

- Prensa Hidráulica de Laboratório Máquina de Prensa de Pellets para Caixa de Luvas

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Máquina Vulcanizadora de Borracha Prensas Vulcanizadoras de Placa para Laboratório

As pessoas também perguntam

- Por que é necessário usar fornos de aquecimento com controle de temperatura de alta precisão? Garanta a Integridade das Fibras Naturais.

- Quais são as vantagens e desvantagens da forjagem a quente? Desbloqueie Força Superior para Componentes Críticos

- Uma prensa hidráulica tem calor? Como as Placas Aquecidas Desbloqueiam Moldagem e Cura Avançadas

- O que é o método de moldagem por prensagem a quente? Um Guia para Moldar Materiais com Calor e Pressão

- Qual é a faixa de temperatura para moldagem por compressão? Otimize seu processo para peças perfeitas