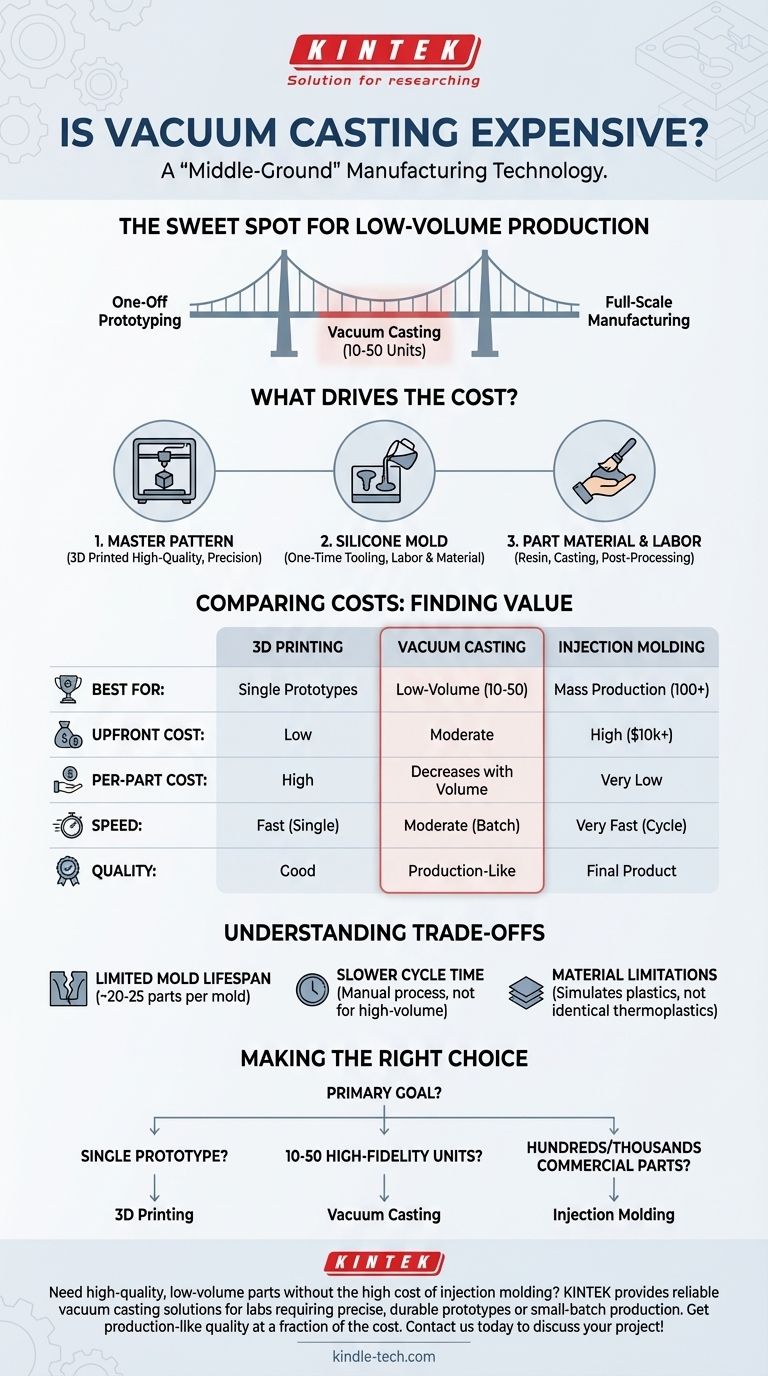

Para ser direto: a fundição a vácuo é uma tecnologia de fabricação de "meio-termo". É mais cara por peça do que uma única impressão 3D, mas é muito mais barata do que as ferramentas de aço necessárias para a moldagem por injeção. Sua relação custo-benefício é revelada quando você precisa de um pequeno lote de peças com qualidade de produção, não apenas um único protótipo.

A questão não é simplesmente se a fundição a vácuo é cara, mas sim em que quantidade ela se torna a escolha mais econômica. Ela se destaca na produção de baixo volume, preenchendo a lacuna entre a prototipagem única e a fabricação em larga escala.

O Que Impulsiona o Custo da Fundição a Vácuo?

Para entender seu preço, você deve primeiro entender o processo. A fundição a vácuo é fundamentalmente um método de cópia. Os custos são distribuídos entre a criação de um padrão mestre, a fabricação de um molde e, em seguida, a fundição das peças finais.

O Padrão Mestre

O processo começa com um padrão mestre de alta qualidade, que é tipicamente criado usando um método preciso de impressão 3D como a Estereolitografia (SLA). A qualidade, o tamanho e a complexidade desta peça inicial são os primeiros fatores de custo.

O Molde de Silicone

Este padrão mestre é usado para criar um molde de silicone. A quantidade de silicone necessária — determinada pelo tamanho da peça — e o trabalho para criar o molde formam o custo primário de "ferramental". Este custo é um investimento único para cada molde.

Material da Peça e Mão de Obra

Cada peça é fundida misturando e despejando uma resina de poliuretano líquida no molde dentro de uma câmara de vácuo. O custo da resina específica, a mão de obra qualificada para o processo de fundição e qualquer pós-processamento ou acabamento (como pintura ou lixamento) aumentam o preço por peça.

Comparando Custos: Fundição a Vácuo vs. Alternativas

O valor da fundição a vácuo só se torna claro quando comparado a outros métodos. Seu "ponto ideal" é para produção de baixo volume, onde outras tecnologias são muito lentas ou muito caras.

Versus Impressão 3D

Para uma única peça, a impressão 3D é quase sempre mais barata e rápida. No entanto, se você precisar de 10 peças idênticas, imprimi-las uma a uma pode se tornar mais caro e demorado do que criar um molde e fundi-las. O custo por peça da fundição a vácuo diminui a cada cópia feita de um único molde.

Versus Moldagem por Injeção

A moldagem por injeção é o padrão para produção em massa. Ela tem um custo por peça extremamente baixo, mas requer um investimento inicial enorme (US$ 10.000 a US$ 100.000+) em um molde de aço duro. O ferramental de fundição a vácuo é uma fração desse preço, tornando-o ideal para tiragens que não justificam um orçamento maciço de ferramental.

O Ponto de Equilíbrio

A fundição a vácuo é tipicamente a opção mais econômica para quantidades entre 10 e 50 unidades por molde. Ela fornece peças com propriedades de material e acabamentos de superfície muito superiores à maioria das impressões 3D, simulando de perto um produto final moldado por injeção.

Compreendendo as Compensações Inerentes

Nenhum processo é perfeito. Ser objetivo significa reconhecer as limitações que influenciam quando a fundição a vácuo é a decisão financeira certa.

Vida Útil Limitada do Molde

Um único molde de silicone tem uma vida útil finita. Ele começará a degradar-se devido ao estresse térmico e químico após produzir aproximadamente 20-25 peças. Para tiragens de 100 peças, você precisaria orçar a criação de cerca de quatro moldes separados.

Tempo de Ciclo Mais Lento por Peça

Comparado ao tempo de ciclo de segundos da moldagem por injeção, a fundição a vácuo é um processo manual e metódico. Misturar resinas, fundir e curar leva significativamente mais tempo por peça, tornando-o inadequado para necessidades de alto volume.

Limitações de Material

Embora as resinas de poliuretano disponíveis possam simular uma ampla gama de plásticos de produção (do ABS rígido à borracha flexível), elas não são exatamente os mesmos materiais termoplásticos usados na moldagem por injeção. Esta pode ser uma distinção crítica para peças de uso final que exigem resistência térmica ou química específica.

Fazendo a Escolha Certa para o Seu Objetivo

Seu volume de produção e requisitos de qualidade são os fatores mais críticos para determinar se a fundição a vácuo é uma escolha "cara" ou "custo-benefício" para você.

- Se o seu foco principal é um protótipo único e em estágio inicial: Mantenha a impressão 3D pela sua velocidade e baixo custo inicial.

- Se o seu foco principal é criar 10-50 unidades de alta fidelidade para testes, marketing ou uma tiragem piloto: A fundição a vácuo é quase certamente sua opção mais econômica para alcançar qualidade de produção.

- Se o seu foco principal é produzir centenas ou milhares de peças para um produto comercial: O investimento inicial em ferramental de moldagem por injeção é a única maneira de alcançar um custo por peça viável.

Escolher o processo de fabricação certo é sobre alinhar a estrutura de custos do método com seu volume de produção e requisitos de qualidade específicos.

Tabela Resumo:

| Fator | Impacto no Custo |

|---|---|

| Padrão Mestre | Qualidade, tamanho e complexidade do mestre impresso em 3D |

| Molde de Silicone | Custo único de ferramental baseado no tamanho da peça e mão de obra |

| Material da Peça e Mão de Obra | Custo por peça de resina, fundição e pós-processamento |

| Quantidade Ideal | 10-50 unidades por molde para ótima relação custo-benefício |

| Vida Útil do Molde | ~20-25 peças por molde; múltiplos moldes necessários para tiragens maiores |

Precisa de peças de alta qualidade e baixo volume sem o alto custo da moldagem por injeção? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções confiáveis de fundição a vácuo para laboratórios que exigem protótipos precisos e duráveis ou peças de produção em pequenos lotes. Nossa experiência garante que você obtenha qualidade de produção a uma fração do custo — perfeito para testes, tiragens piloto ou validação de mercado. Entre em contato conosco hoje para discutir seu projeto e receber um orçamento personalizado!

Guia Visual

Produtos relacionados

- Molde de Prensagem Poligonal para Laboratório

- Molde de Prensa Cilíndrico para Aplicações de Laboratório

- Molde de Prensagem Bidirecional Redondo para Laboratório

- Molde de Prensagem de Forma Especial para Laboratório

- Molde de Prensagem Cilíndrico Assemble Lab

As pessoas também perguntam

- Quais são as vantagens de usar moldes de PEEK para baterias de estado sólido totalmente de sulfeto? Alto desempenho e isolamento

- Como os moldes personalizados de grafite contribuem para os compósitos de grafite em flocos Al-20% Si? Otimizar Microestrutura e Condutividade

- Qual é a vida útil do mofo? É imortal, a menos que você controle a umidade

- Qual é a função principal dos moldes de grafite de alta resistência? Domine a Eficiência da Sinterização a Quente a Vácuo

- É "fitting the mould" ou "mold"? Um guia para a ortografia correta por região