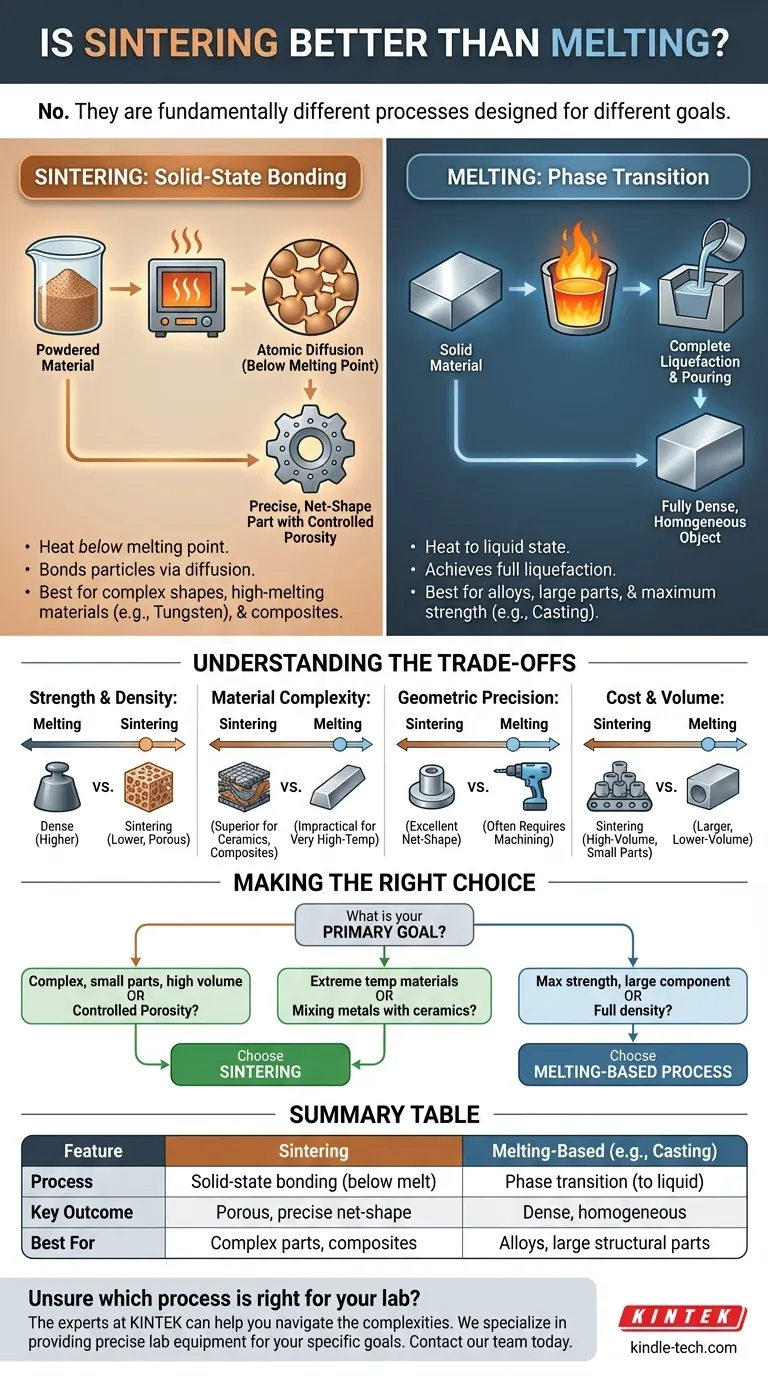

A sinterização não é inerentemente melhor que a fusão; são processos fundamentalmente diferentes, projetados para alcançar resultados completamente distintos. A sinterização é um método de fabricação que une materiais em pó em uma peça sólida usando calor abaixo do ponto de fusão. Em contraste, a fusão é o processo físico de transformar um sólido em um líquido, que é uma etapa usada em outros métodos de fabricação, como fundição ou soldagem.

A escolha entre sinterização e processos baseados em fusão não é uma questão de qual é superior, mas sim de qual é apropriado para seu material e objetivo final. A sinterização se destaca na criação de peças complexas de forma final a partir de pós, enquanto processos que envolvem fusão são usados para criar objetos totalmente densos e homogêneos a partir de um estado líquido.

O que é Sinterização? A Ciência da Ligação em Estado Sólido

A sinterização é um tratamento térmico preciso para compactar e formar uma massa sólida de material a partir de um pó. É um método de fabricação, não apenas uma mudança de estado.

O Objetivo: Ligação Sem Liquefação

O princípio central da sinterização é aquecer um pó compactado a uma temperatura onde os átomos nas partículas se tornam móveis o suficiente para difundir-se através das fronteiras das partículas adjacentes. Essa difusão atômica cria ligações fortes, fundindo as partículas separadas em uma peça coerente e sólida sem nunca transformar o material em massa em um líquido.

Por Que Usar Material em Pó?

Começar com um pó é a chave para as vantagens da sinterização. Permite a criação de componentes a partir de materiais com pontos de fusão extremamente altos, como tungstênio e molibdênio. Também possibilita a produção de compósitos únicos misturando pós metálicos com cerâmicas, que não podem ser combinados por fusão.

Resultado Chave: Precisão e Porosidade Controlada

Como o material não se liquefaz, as peças sinterizadas mantêm sua forma com alta precisão. Essa capacidade de "forma final" muitas vezes elimina a necessidade de usinagem secundária cara. O processo também deixa para trás uma rede de pequenos poros, que podem ser uma característica controlada para aplicações como rolamentos autolubrificantes ou filtros.

O que é Fusão? A Ciência da Transição de Fase

A fusão é uma transição de fase fundamental onde uma substância muda de um sólido para um líquido. Na fabricação, não é um fim em si mesma, mas uma etapa crítica dentro de outros processos.

O Objetivo: Liquefação Completa

O único propósito da fusão é atingir um estado totalmente líquido e homogêneo. Isso permite que os materiais sejam misturados em ligas uniformes, purificados de impurezas ou derramados para preencher completamente um molde.

Aplicações: Fundição, Soldagem e Refino

A fusão é a base para muitas técnicas de fabricação comuns. Na fundição, o metal fundido é derramado em um molde para criar uma forma sólida. Na soldagem, a fusão localizada é usada para unir dois componentes separados. No refino, os metais são fundidos para separá-los da escória e outros contaminantes.

Resultado Chave: Densidade Total e Homogeneidade

Processos que usam fusão, como a fundição, geralmente resultam em uma peça totalmente densa e não porosa. O estado líquido garante que o material seja uniforme em toda a sua extensão, o que é crítico para aplicações que exigem máxima resistência e propriedades de material previsíveis.

Compreendendo as Compensações

A escolha de um caminho requer a compreensão das distintas vantagens e desvantagens de cada abordagem. A escolha certa depende inteiramente dos requisitos do seu componente específico.

Resistência e Densidade

Processos baseados em fusão, como a fundição, produzem peças totalmente densas, que são geralmente mais fortes e mais dúcteis. A porosidade inerente em peças sinterizadas padrão pode torná-las mais frágeis, embora técnicas de pós-processamento como a Prensagem Isostática a Quente (HIP) possam aumentar significativamente sua densidade e resistência.

Complexidade do Material

A sinterização é a escolha superior, e muitas vezes a única, para processar materiais com pontos de fusão excepcionalmente altos (metais refratários e cerâmicas). É também o método preferencial para criar compósitos de matriz metálica (MMCs) onde materiais com propriedades muito diferentes são combinados.

Complexidade Geométrica e Precisão

A sinterização se destaca na produção de peças pequenas e altamente complexas em grandes volumes com excepcional precisão dimensional diretamente do forno. Isso minimiza o desperdício de material e os custos de pós-processamento. Embora a fundição também possa criar formas complexas, atingir o mesmo nível de precisão geralmente requer mais usinagem.

Custo e Volume de Produção

Para produção de alto volume de componentes pequenos e intrincados, a sinterização é extremamente econômica devido ao seu alto grau de automação e capacidade de forma final. A fundição pode ser mais econômica para produzir peças maiores e mais simples ou para volumes de produção menores, onde o custo de criação de matrizes de sinterização seria proibitivo.

Fazendo a Escolha Certa para Seu Objetivo

Selecione seu processo de fabricação com base nos requisitos não negociáveis do seu projeto.

- Se seu foco principal é criar peças complexas e pequenas em alto volume com mínimo desperdício: A sinterização é quase certamente a escolha superior devido às suas capacidades de forma final.

- Se seu foco principal é a máxima resistência e uma estrutura não porosa para um componente grande: Um processo baseado em fusão, como fundição ou forjamento, fornecerá melhores propriedades do material.

- Se seu foco principal é trabalhar com materiais de temperatura extremamente alta ou misturar metais com cerâmicas: A sinterização é o único caminho viável, pois a fusão dessas combinações é frequentemente impraticável ou impossível.

- Se seu foco principal é criar uma peça com porosidade controlada para filtração ou autolubrificação: A sinterização é especificamente projetada para alcançar esse resultado.

Compreender essa distinção fundamental transforma a pergunta de "qual é melhor" para "qual é a ferramenta correta para o trabalho".

Tabela Resumo:

| Característica | Sinterização | Processos Baseados em Fusão (ex: Fundição) |

|---|---|---|

| Objetivo Principal | Ligar partículas de pó abaixo do ponto de fusão | Alcançar liquefação total |

| Melhor Para | Peças complexas de forma final, materiais de alto ponto de fusão | Peças totalmente densas e homogêneas |

| Resultado Típico | Porosidade controlada, alta precisão | Densidade total, alta resistência e ductilidade |

| Flexibilidade do Material | Excelente para compósitos e metais refratários | Melhor para ligas padrão |

| Eficiência de Custo | Alto volume, peças pequenas e intrincadas | Peças maiores, volumes menores |

Não tem certeza de qual processo é o certo para os materiais do seu laboratório? Os especialistas da KINTEK podem ajudá-lo a navegar pelas complexidades da sinterização e da fabricação baseada em fusão. Somos especializados em fornecer o equipamento de laboratório e os consumíveis precisos de que você precisa para atingir seus objetivos específicos, esteja você trabalhando com cerâmicas de alta temperatura ou ligas metálicas complexas. Entre em contato com nossa equipe hoje para discutir seu projeto e descobrir a solução ideal para os desafios exclusivos do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Vácuo para Sinterização de Cerâmica de Porcelana Dentária de Zircônia

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Que equipamento é utilizado na recozimento? Escolhendo o Forno Certo para o Seu Processo

- Quais são os métodos de sinterização? Escolha a Técnica Certa para Seus Materiais

- Qual é o papel de um sistema de vácuo primário na fluoração de carbono? Garanta a Pureza do Processo e a Segurança do Equipamento

- Como fazer o tratamento térmico de recozimento? Domine as 3 Etapas para Metais Mais Macios e Trabalháveis

- Quais são as 4 etapas do processo de revenimento? Domine a Chave para a Dureza e Tenacidade do Aço

- Quais condições um forno de recozimento a vácuo fornece para filmes de Ti41.5Zr41.5Ni17? Otimizar a Estabilidade do Quasicristal

- Quais são os 5 métodos de cementação? Um guia para escolher o processo de endurecimento de superfície correto

- Qual é a temperatura de um forno de sinterização? Fatores Chave de 1000°C a 1800°C+