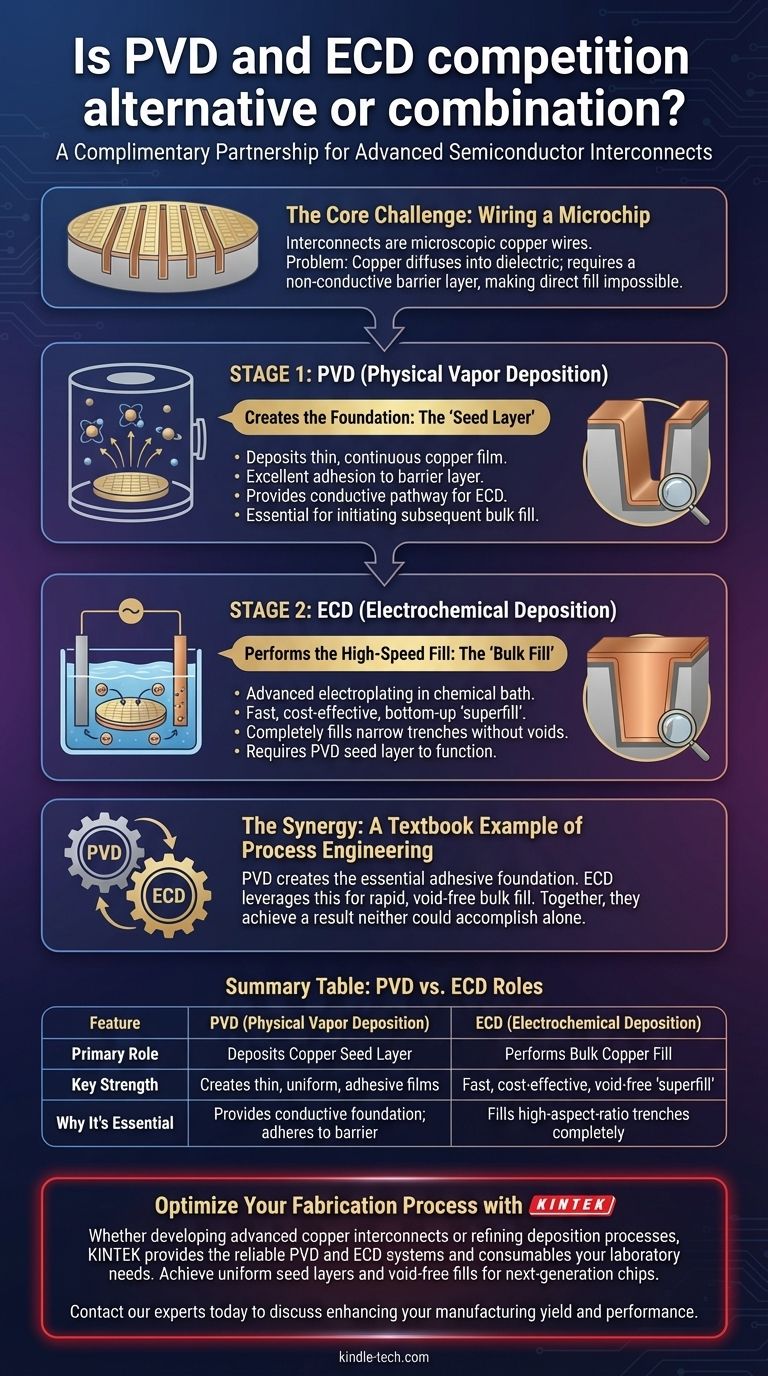

Na fabricação avançada de semicondutores, a Deposição Física de Vapor (PVD) e a Deposição Eletroquímica (ECD) não são concorrentes. Elas são duas etapas complementares de um único processo altamente otimizado. Para criar interconexões de cobre, o PVD é usado primeiro para criar uma fina e crítica "camada semente", que então permite que a etapa subsequente de ECD realize o "preenchimento em massa" rápido e de alto volume.

O principal equívoco é ver PVD e ECD como alternativas. Na realidade, a fabricação moderna de chips depende de sua parceria sequencial. Essa combinação aproveita os pontos fortes únicos de cada tecnologia para resolver um problema que nenhuma delas conseguiria resolver eficazmente sozinha.

O Desafio Central: Fiação de um Microchip

Para entender por que essa parceria é necessária, devemos primeiro entender o problema fundamental: conectar os bilhões de transistores em um processador moderno.

O que são Interconexões?

Interconexões são os "fios" microscópicos de cobre que transmitem sinais e energia entre transistores e outros componentes em um chip.

À medida que os transistores diminuíram, esses fios se tornaram incrivelmente estreitos e profundos, criando desafios significativos de fabricação.

O Problema com o Cobre

O cobre é um excelente condutor, mas possui duas grandes falhas neste contexto. Ele se difunde no material isolante circundante (o dielétrico), o que pode destruir o chip, e não adere bem aos materiais dielétricos comuns utilizados.

Para resolver isso, uma camada barreira não condutiva (tipicamente feita de Tântalo ou Nitreto de Tântalo) é primeiramente depositada para revestir as trincheiras onde os fios serão formados. Isso isola o cobre, mas cria um novo problema: como preencher essas trincheiras não condutivas com cobre.

O Papel do PVD: Criando a Fundação

O primeiro passo para preencher a trincheira revestida com barreira é a Deposição Física de Vapor.

O que é PVD?

PVD é um processo onde um material é vaporizado a vácuo e depositado átomo por átomo em uma superfície alvo, como uma bolacha de silício. Neste caso, um processo chamado pulverização catódica é usado para bombardear um alvo de cobre, ejetando átomos de cobre que revestem a bolacha.

A "Camada Semente" é Essencial

A principal força do PVD é sua capacidade de criar uma camada de cobre extremamente fina, contínua e altamente uniforme que adere bem à camada barreira subjacente. Isso é chamado de camada semente.

Esta camada semente fornece o caminho condutivo essencial necessário para a próxima etapa do processo.

Por que o PVD Não Consegue Fazer o Trabalho Todo

Embora excelente para filmes finos, o PVD é um processo relativamente lento e caro para depositar camadas espessas. Mais importante, como deposita material em linha de visão, ele pode criar uma "saliência" na abertura superior de uma trincheira estreita, que pode fechar e criar um vazio ou costura durante o preenchimento.

O Papel do ECD: O Preenchimento de Alta Velocidade

Uma vez que a camada semente de PVD esteja no lugar, a bolacha é movida para um processo de Deposição Eletroquímica.

O que é ECD?

ECD é essencialmente uma galvanoplastia avançada. A bolacha é imersa em um banho químico rico em íons de cobre, e uma corrente elétrica é aplicada.

Por que o ECD Precisa de uma Camada Semente

O ECD só pode depositar metal em uma superfície já condutiva. Ele não pode depositar diretamente na camada barreira não condutiva.

A camada semente de PVD fornece o "andaime" condutivo necessário que permite que o processo de ECD comece a revestir o cobre em toda a bolacha.

A Vantagem do "Superpreenchimento"

O ECD é rápido, econômico e possui uma característica única de preenchimento "de baixo para cima". Através de aditivos químicos cuidadosamente projetados no banho, a deposição ocorre mais rapidamente na parte inferior da trincheira do que na parte superior.

Este comportamento de superpreenchimento garante que as trincheiras estreitas sejam preenchidas completamente de baixo para cima, evitando a formação de vazios e costuras que podem afetar um preenchimento apenas por PVD.

Compreendendo as Trocas

A escolha de usar PVD e ECD é uma decisão de engenharia clássica baseada na otimização de desempenho, custo e confiabilidade.

Os Limites do PVD

O PVD oferece adesão superior e uniformidade de filme fino, mas é muito lento para deposição em massa e corre o risco de criar vazios nas características de alta razão de aspecto dos chips modernos.

Os Limites do ECD

O ECD oferece um preenchimento em massa rápido, barato e sem vazios, mas é completamente não funcional sem uma camada semente condutiva preexistente para iniciar o processo de galvanoplastia.

A Sinergia da Combinação

O fluxo de trabalho PVD/ECD é uma sinergia perfeita. O PVD faz o que faz de melhor: criar a camada semente fina, conformada e adesiva. O ECD então assume para fazer o que ele faz de melhor: realizar um preenchimento em massa rápido e de baixo para cima. Juntos, eles alcançam um resultado de alta qualidade que é tecnicamente sólido e economicamente viável.

Fazendo a Escolha Certa para o Seu Objetivo

A aplicação de PVD e ECD não é uma escolha entre duas opções, mas uma compreensão de um fluxo de processo necessário.

- Se o seu objetivo é criar uma base uniforme e adesiva em um material barreira: Você deve usar PVD para depositar a camada semente essencial de cobre.

- Se o seu objetivo é preencher rapidamente e sem vazios as trincheiras com cobre em massa: Você deve usar ECD, que depende da camada semente de PVD para funcionar.

- Se o seu objetivo é construir interconexões de cobre modernas: Você as usará sequencialmente — PVD primeiro para a semente, seguido por ECD para o preenchimento em massa, e finalmente uma etapa de planarização para remover o excesso de cobre.

Em última análise, a parceria PVD/ECD é um exemplo clássico de engenharia de processos, onde duas técnicas especializadas são combinadas para alcançar um resultado que nenhuma delas conseguiria sozinha.

Tabela Resumo:

| Processo | Função Principal | Principal Força | Por que é Essencial |

|---|---|---|---|

| PVD (Deposição Física de Vapor) | Deposita a camada semente de cobre | Cria filmes finos, uniformes e adesivos | Fornece base condutiva para ECD; adere a camadas barreira |

| ECD (Deposição Eletroquímica) | Realiza o preenchimento em massa de cobre | "Superpreenchimento" rápido, econômico e sem vazios | Preenche trincheiras de alta razão de aspecto completamente de baixo para cima |

Otimize seu processo de fabricação de semicondutores com o equipamento de laboratório de precisão da KINTEK.

Quer você esteja desenvolvendo interconexões avançadas de cobre ou refinando processos de deposição, a KINTEK fornece os sistemas e consumíveis PVD e ECD confiáveis que seu laboratório precisa. Nossa experiência em equipamentos de laboratório garante que você obtenha as camadas semente uniformes e os preenchimentos sem vazios necessários para chips de próxima geração.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aumentar seu rendimento e desempenho de fabricação.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo