Para a maioria dos processos industriais, sim, o aquecimento por indução é substancialmente mais eficiente do que o aquecimento resistivo. Esta vantagem de eficiência advém do seu método exclusivo de geração de calor. Em vez de aquecer um elemento externo e esperar que esse calor seja transferido, o aquecimento por indução usa um campo magnético para gerar calor diretamente dentro da própria peça de trabalho.

A diferença fundamental reside no aquecimento direto versus indireto. O aquecimento resistivo perde energia significativa ao aquecer o ambiente circundante, enquanto o aquecimento por indução transforma a peça de trabalho na sua própria fonte de calor, minimizando drasticamente as perdas térmicas e melhorando a velocidade do processo.

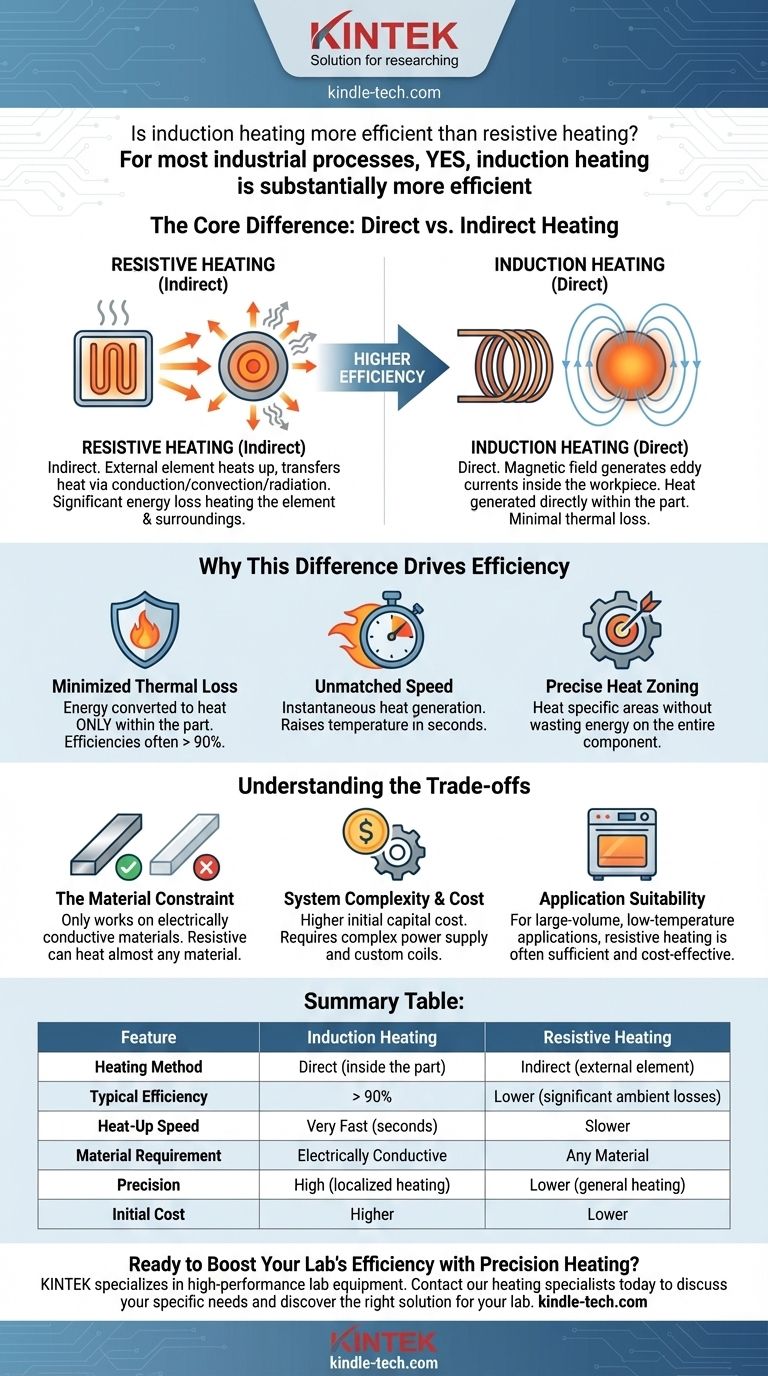

A Diferença Fundamental: Aquecimento Direto vs. Indireto

Para entender a lacuna de eficiência, você deve primeiro compreender a diferença fundamental na forma como esses dois métodos fornecem energia térmica.

Como Funciona o Aquecimento Resistivo (Indireto)

O aquecimento resistivo é uma forma de aquecimento indireto. Ele funciona passando uma corrente elétrica através de um material de alta resistência, conhecido como elemento de aquecimento.

Este elemento fica extremamente quente e, em seguida, transfere a sua energia térmica para a peça de trabalho alvo através de condução, convecção ou radiação. Perde-se energia significativa ao aquecer o próprio elemento e o ar e as estruturas circundantes.

Como Funciona o Aquecimento por Indução (Direto)

O aquecimento por indução é uma forma de aquecimento direto. Ele usa uma corrente alternada que flui através de uma bobina de cobre para gerar um campo magnético oscilante poderoso.

Quando uma peça de trabalho condutora (como aço) é colocada dentro deste campo, o campo induz correntes elétricas — chamadas correntes parasitas (eddy currents) — diretamente dentro do metal. A resistência natural do material a estas correntes internas gera calor preciso e rápido de dentro para fora.

Por Que Esta Diferença Impulsiona a Eficiência

A mudança de um método de aquecimento indireto para direto cria várias vantagens chave que se somam a economias significativas de energia e operacionais.

Perda Térmica Minimizada

Este é o fator mais importante. Com o aquecimento resistivo, grande parte da energia é desperdiçada aquecendo o ar, o isolamento e o próprio elemento de aquecimento. Com a indução, quase toda a energia é convertida em calor apenas dentro da peça, levando a eficiências de processo que muitas vezes excedem 90%.

Velocidade Incomparável

A indução não precisa esperar que um elemento externo aqueça e transfira o seu calor. A geração de calor é instantânea e pode ser incrivelmente rápida, elevando a temperatura de uma área específica em centenas de graus em segundos. Isso reduz o tempo total de energia ligada.

Zoneamento de Calor Preciso

O campo magnético pode ser moldado pelo design da bobina de indução. Isso permite aquecer uma área muito específica de uma peça — como a ponta de uma ferramenta ou um único dente de engrenagem — sem desperdiçar energia aquecendo todo o componente. Este nível de precisão é quase impossível com métodos resistivos.

Compreendendo as Compensações (Trade-offs)

Embora altamente eficiente, o aquecimento por indução não é a solução universal. A sua eficácia depende da aplicação, e por vezes o aquecimento resistivo é a escolha mais prática.

A Restrição de Material

A principal limitação da indução é que ela só funciona em materiais eletricamente condutores, como metais. Não pode aquecer plásticos, vidro, cerâmicas ou outros isolantes. O aquecimento resistivo, por outro lado, pode aquecer quase todos os materiais.

Complexidade e Custo do Sistema

Os sistemas de aquecimento por indução são mais complexos. Eles exigem uma fonte de alimentação de alta frequência e uma bobina de cobre cuidadosamente projetada, muitas vezes feita sob medida para a peça específica. Isso resulta num custo de capital inicial mais elevado em comparação com a simplicidade e o baixo custo dos aquecedores resistivos.

Adequação da Aplicação

Para aplicações de grande volume e baixa temperatura, como um forno de cura, o calor lento e suave de um sistema resistivo é muitas vezes perfeitamente adequado e mais rentável. A alta velocidade da indução seria desnecessária e a sua precisão um benefício não utilizado.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia correta requer a correspondência das suas forças ao seu objetivo principal.

- Se o seu foco principal for a máxima eficiência energética e velocidade: Para materiais condutores em processos repetitivos como têmpera, brasagem ou forjamento, o aquecimento por indução é a escolha definitiva.

- Se o seu foco principal for baixo custo inicial e versatilidade de material: O aquecimento resistivo é a solução mais prática e económica, especialmente para não-metais ou aplicações de forno de uso geral.

- Se o seu foco principal for controlo de calor preciso numa zona específica: A indução oferece uma precisão inigualável, minimizando o desperdício de energia e prevenindo danos a áreas adjacentes de uma peça.

Em última análise, compreender o princípio central da geração de calor direta versus indireta permite-lhe selecionar a tecnologia que realmente se alinha com os seus objetivos operacionais e financeiros.

Tabela de Resumo:

| Característica | Aquecimento por Indução | Aquecimento Resistivo |

|---|---|---|

| Método de Aquecimento | Direto (dentro da peça) | Indireto (elemento externo) |

| Eficiência Típica | > 90% | Mais Baixa (perdas ambientais significativas) |

| Velocidade de Aquecimento | Muito Rápida (segundos) | Mais Lenta |

| Requisito de Material | Eletricamente Condutor | Qualquer Material |

| Precisão | Alta (aquecimento localizado) | Mais Baixa (aquecimento geral) |

| Custo Inicial | Mais Alto | Mais Baixo |

Pronto para Aumentar a Eficiência do Seu Laboratório com Aquecimento de Precisão?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo soluções avançadas de aquecimento para aplicações industriais e de pesquisa. Quer necessite do desempenho rápido e eficiente do aquecimento por indução ou da simplicidade versátil dos sistemas resistivos, os nossos especialistas podem ajudá-lo a selecionar a tecnologia ideal para melhorar o seu processo, poupar energia e otimizar os resultados.

Contacte os nossos especialistas em aquecimento hoje mesmo para discutir as suas necessidades específicas e descobrir a solução certa para o seu laboratório.

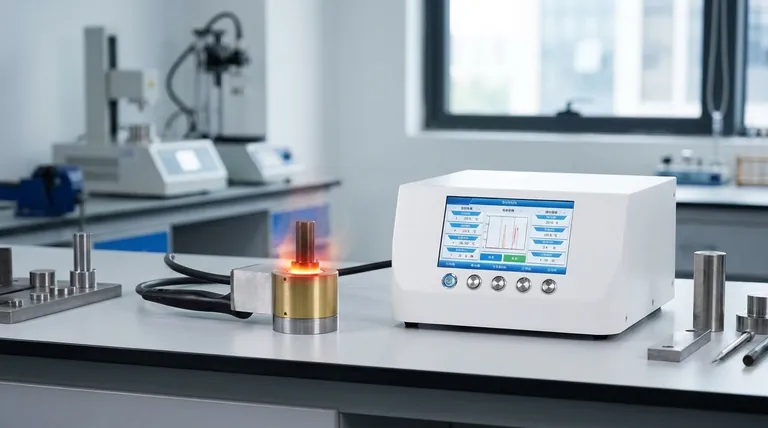

Guia Visual

Produtos relacionados

- Molde de Prensa Elétrica de Aquecimento para Laboratório Cilíndrico para Aplicações Laboratoriais

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Elemento de Aquecimento de Forno Elétrico de Disilício de Molibdênio (MoSi2)

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

As pessoas também perguntam

- Quais são as funções primárias dos moldes de grafite de alta densidade em FAST/SPS? Otimizando o Desempenho Térmico e Mecânico

- Que equação você usa para calcular o calor necessário para derreter uma amostra? Domine a Fórmula do Calor de Fusão

- Quais são as vantagens de usar moldes de grafite de alta resistência na sinterização por prensagem a quente de compósitos à base de Ti6Al4V?

- Qual é a vida útil do mofo? É imortal, a menos que você controle a umidade

- Por que são necessárias uma prensa hidráulica de laboratório e moldes de precisão para prensar corpos verdes de fase MAX? - Guia Especializado