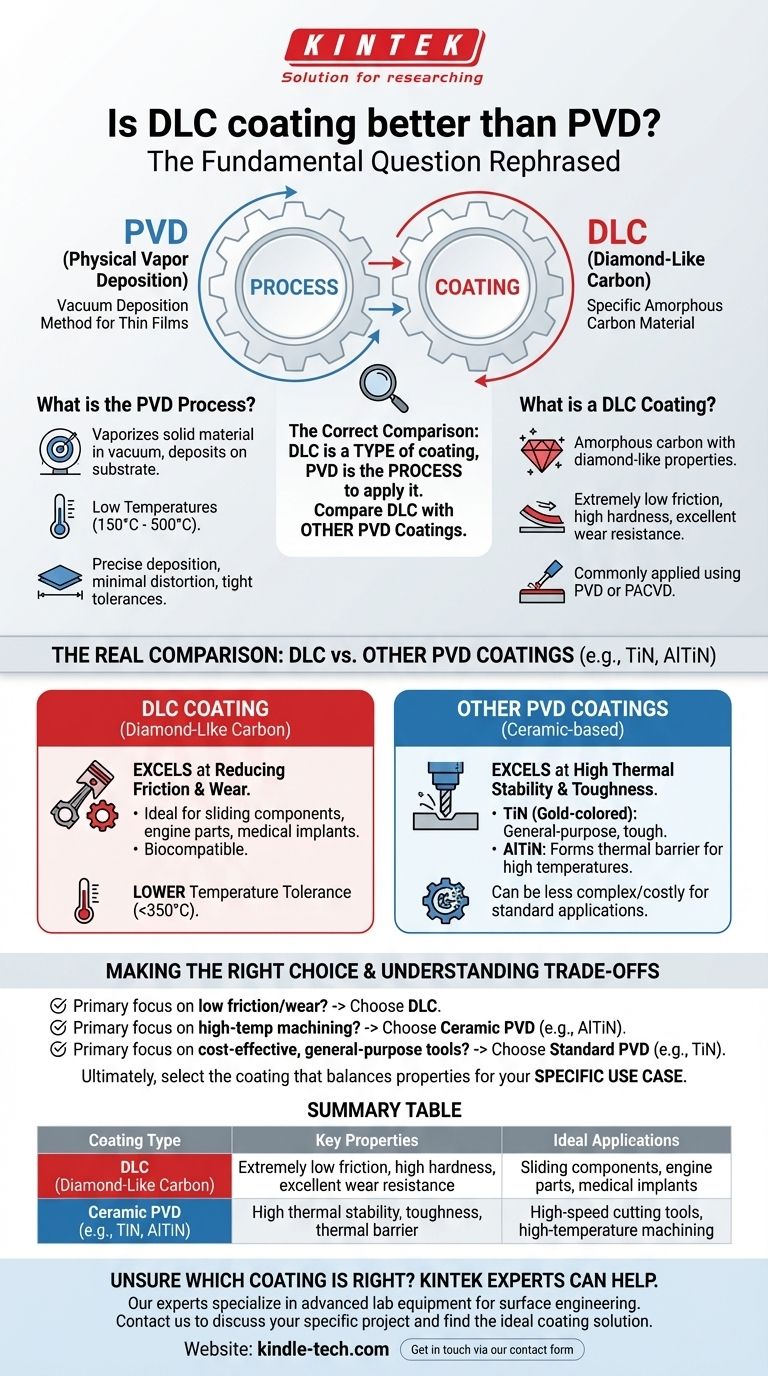

A questão fundamental não é se o DLC é melhor que o PVD, pois essa comparação se baseia em um mal-entendido comum. O Carbono Amorfo Semelhante ao Diamante (DLC) é um tipo específico de material de revestimento, enquanto a Deposição Física de Vapor (PVD) é o processo usado para aplicá-lo. Portanto, os revestimentos DLC são um subconjunto dos revestimentos PVD.

A pergunta correta não é "DLC vs. PVD", mas sim: "Um revestimento DLC é a escolha certa em comparação com outros tipos de revestimentos PVD para minha aplicação específica?" Entender essa distinção é a chave para tomar uma decisão informada.

O que é o Processo PVD?

A Deposição Física de Vapor (PVD) é uma família de métodos de deposição a vácuo usados para produzir filmes finos e revestimentos. É um processo, não um único tipo de revestimento.

O Mecanismo Central

O processo PVD envolve a vaporização de um material sólido em um ambiente de vácuo e sua deposição em um substrato alvo. Isso é feito em temperaturas relativamente baixas, tipicamente entre 150°C e 500°C.

Vantagens Chave do Processo

Como o processo é controlado por computador e ocorre no vácuo, o PVD oferece benefícios significativos. Ele permite a deposição precisa de filmes muito finos, muitas vezes com apenas alguns mícrones de espessura.

As temperaturas de processo mais baixas significam que há pouca ou nenhuma distorção da peça subjacente, tornando-o ideal para componentes com tolerâncias apertadas, como ferramentas de corte e peças de máquinas de precisão.

O que é um Revestimento DLC?

Um revestimento de Carbono Amorfo Semelhante ao Diamante (DLC) é um material específico conhecido por suas propriedades únicas. É um material de carbono amorfo que exibe algumas das propriedades desejáveis do diamante natural.

As Propriedades Definidoras

Os revestimentos DLC são valorizados por seu coeficiente de atrito extremamente baixo, alta dureza e excelente resistência ao desgaste. Essa combinação os torna incrivelmente lisos e duráveis.

Como o DLC é Aplicado

Embora existam outros métodos, o DLC é mais comumente aplicado usando um processo PVD ou um processo de deposição química de vapor assistida por plasma (PACVD) intimamente relacionado. Para os fins desta comparação, é fundamental ver o DLC como um dos muitos materiais de alto desempenho que podem ser aplicados via PVD.

A Comparação Real: DLC vs. Outros Revestimentos PVD

Agora que estabelecemos que o DLC é um tipo de revestimento PVD, a comparação significativa é entre o DLC e outros materiais PVD comuns, como Nitreto de Titânio (TiN) ou Nitreto de Alumínio Titânio (AlTiN).

Quando o DLC se Destaca

O DLC é a escolha superior quando o objetivo principal é reduzir o atrito. Sua superfície escorregadia é ideal para componentes deslizantes, peças de motor (como anéis de pistão e pinos de pistão) e implantes médicos onde o baixo atrito e a biocompatibilidade são essenciais.

Quando Outros Revestimentos PVD São Melhores

Revestimentos PVD à base de cerâmica como TiN, CrN ou AlTiN geralmente têm maior estabilidade térmica do que o DLC. Isso os torna uma escolha melhor para ferramentas de corte de alta velocidade, onde temperaturas extremas são geradas na aresta de corte.

Por exemplo, o TiN de cor dourada é um revestimento resistente e de uso geral. O AlTiN forma uma camada de óxido de alumínio em altas temperaturas, criando uma barreira térmica que protege a ferramenta subjacente.

Entendendo as Compensações

A escolha de um revestimento nunca se trata de encontrar uma única opção "melhor", mas sim de equilibrar as propriedades para um caso de uso específico.

Os Limites do DLC

Embora extremamente duros e lisos, a maioria dos revestimentos DLC tem uma tolerância de temperatura mais baixa em comparação com os revestimentos PVD cerâmicos. Eles podem começar a se degradar em temperaturas acima de 350°C, tornando-os inadequados para certas aplicações de alta temperatura.

A Importância do Substrato

Nenhum revestimento pode corrigir um substrato ruim. O desempenho de qualquer revestimento PVD, incluindo o DLC, depende muito da dureza, acabamento e preparação do material subjacente. Um material base macio não suportará um revestimento duro, levando a falhas prematuras.

Custo e Complexidade

Os revestimentos DLC podem ser, às vezes, mais complexos e caros de aplicar do que os revestimentos TiN padrão. Esse custo deve ser justificado pelos ganhos significativos de desempenho na redução de atrito e resistência ao desgaste.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o revestimento correto, você deve primeiro definir seu objetivo principal de desempenho.

- Se seu foco principal é reduzir o atrito e o desgaste em componentes deslizantes: O DLC é quase certamente o revestimento PVD superior para o seu objetivo.

- Se seu foco principal é o desempenho de usinagem em alta temperatura: Um revestimento PVD cerâmico como o AlTiN provavelmente terá um desempenho melhor que o DLC.

- Se seu foco principal é um revestimento duro, de uso geral e econômico para ferramentas: Um revestimento PVD padrão como o TiN é um excelente e comprovado ponto de partida.

Em última análise, selecionar o tratamento de superfície correto é sobre escolher a melhor ferramenta para o trabalho, não apenas aquela com o nome mais impressionante.

Tabela de Resumo:

| Tipo de Revestimento | Propriedades Chave | Aplicações Ideais |

|---|---|---|

| DLC (Carbono Amorfo Semelhante ao Diamante) | Atrito extremamente baixo, alta dureza, excelente resistência ao desgaste | Componentes deslizantes, peças de motor, implantes médicos |

| PVD Cerâmico (ex: TiN, AlTiN) | Alta estabilidade térmica, tenacidade, propriedades de barreira térmica | Ferramentas de corte de alta velocidade, usinagem em alta temperatura |

Inseguro sobre qual revestimento é ideal para seus componentes?

A escolha entre DLC e outros revestimentos PVD é fundamental para o desempenho e a longevidade. A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para engenharia e análise de superfícies. Nossos especialistas podem ajudá-lo a selecionar e aplicar a solução de revestimento ideal para suas necessidades específicas de laboratório ou fabricação, garantindo resistência ideal ao desgaste, atrito reduzido e vida útil aprimorada do componente.

Entre em contato conosco hoje para discutir os requisitos do seu projeto e descobrir como nossas soluções podem melhorar seus resultados. Entre em contato através do nosso formulário de contato.

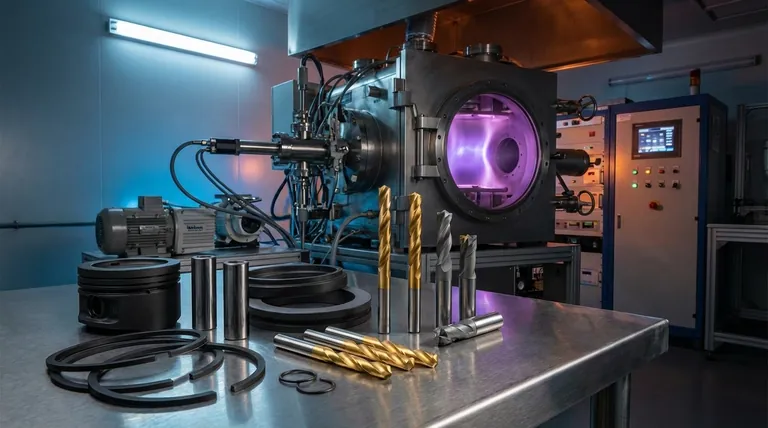

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- O que é revestimento de diamante CVD? Cultive uma camada de diamante super-dura e de alto desempenho

- O revestimento de diamante vale a pena? Maximize a vida útil e o desempenho do componente

- Qual é o processo de revestimento de diamante CVD? Cultive uma Camada de Diamante Superior, Quimicamente Ligada

- Quanto tempo dura o revestimento de diamante? Maximize a vida útil com o revestimento certo para sua aplicação

- Como são revestidas as ferramentas com diamante? Obtenha Dureza Superior e Baixo Atrito para as Suas Ferramentas