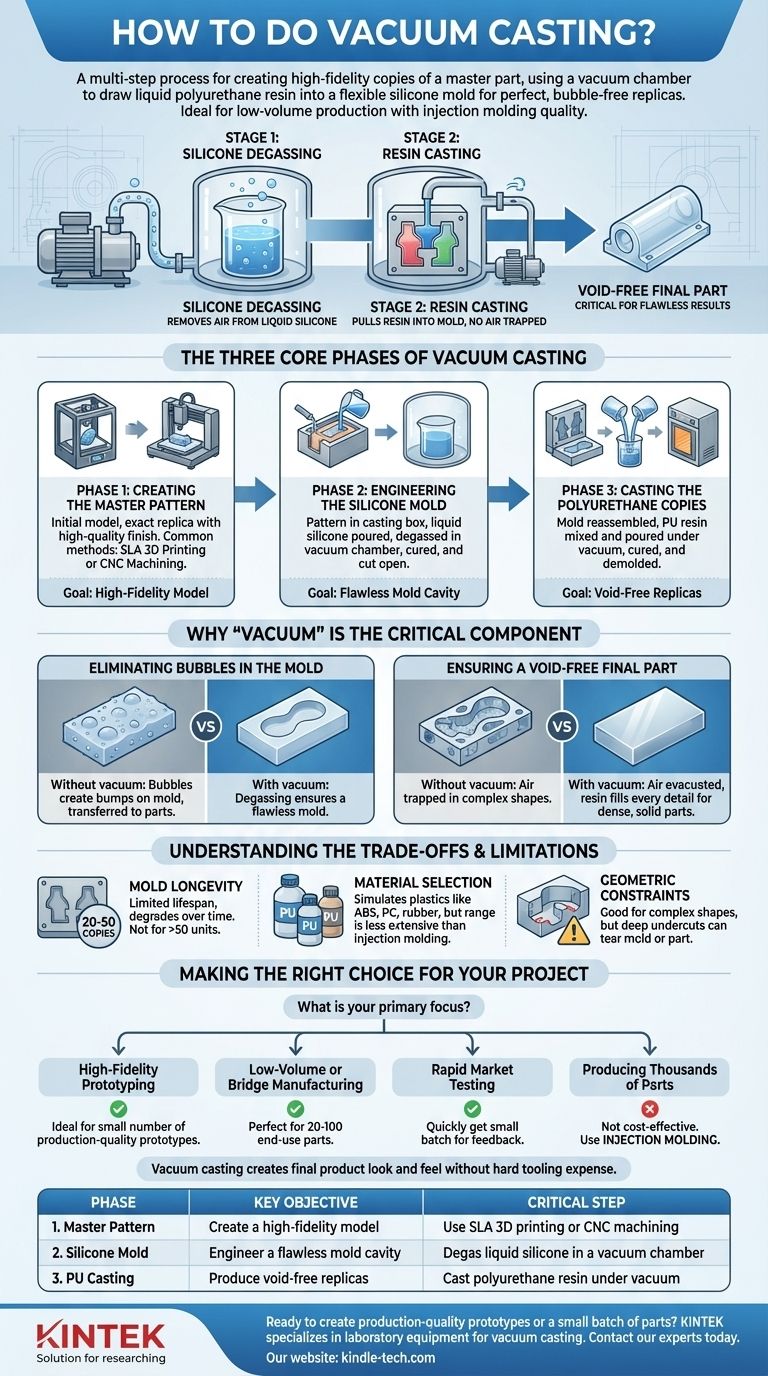

Em sua essência, a fundição a vácuo é um processo de várias etapas para criar cópias de alta fidelidade de uma peça mestre. Envolve a criação de um molde de silicone flexível em torno de um padrão mestre e, em seguida, o uso de uma câmara de vácuo para puxar a resina de poliuretano líquida para dentro desse molde, garantindo uma réplica perfeita e sem bolhas. Este método é conhecido por sua capacidade de produzir peças com qualidade que rivaliza com a moldagem por injeção, mas para tiragens de produção de baixo volume.

O ponto essencial é que o "vácuo" não é apenas um nome; é o elemento crítico que garante resultados impecáveis. Ele é aplicado duas vezes: primeiro para remover o ar do silicone líquido para criar um molde perfeito, e segundo para puxar a resina de fundição para dentro desse molde sem prender ar, resultando em uma peça final sem vazios.

As Três Fases Principais da Fundição a Vácuo

Todo o processo é uma técnica de replicação sistemática, dividida em três fases distintas. A qualidade da saída de uma fase dita diretamente a qualidade potencial da próxima.

Fase 1: Criação do Padrão Mestre

A peça fundida final só pode ser tão boa quanto o modelo inicial, conhecido como padrão mestre.

Este padrão é uma réplica exata do produto final. Deve ter um acabamento superficial de alta qualidade, pois qualquer imperfeição, linha de camada ou mancha será fielmente transferida para o molde de silicone e, consequentemente, para cada peça fundida.

Os métodos comuns para criar o padrão mestre incluem impressão 3D SLA (Estereolitografia) ou usinagem CNC, que são escolhidos por sua alta resolução e superfícies lisas.

Fase 2: Engenharia do Molde de Silicone

Esta fase cria a cavidade negativa na qual as peças finais serão fundidas.

O padrão mestre é suspenso dentro de uma caixa de fundição. O silicone líquido é então derramado sobre o padrão até que esteja completamente submerso.

Crucialmente, toda esta caixa é então colocada dentro de uma câmara de vácuo para desgaseificar o silicone. Esta etapa remove todas as bolhas de ar presas do silicone líquido, prevenindo falhas na cavidade do molde.

Após a desgaseificação, o silicone é curado em um forno até solidificar. O molde endurecido é então cuidadosamente cortado ao longo de uma linha de partição planejada, e o padrão mestre é removido, deixando uma cavidade impecável e detalhada.

Fase 3: Fundição das Cópias de Poliuretano

É aqui que as peças finais são criadas usando o molde de silicone acabado.

As duas metades do molde de silicone são remontadas com segurança. Uma resina de poliuretano (PU) de dois componentes é então misturada, frequentemente com pigmentos de cor para corresponder às especificações de design.

O processo de mistura e vazamento ocorre dentro da câmara de vácuo. A resina é derramada no molde, e o vácuo garante que o material líquido seja puxado para cada mínimo detalhe da cavidade sem prender ar. Isso é o que produz uma peça sem vazios.

Uma vez preenchido, o molde é removido da câmara e colocado em um forno de cura para solidificar a resina. Após a cura, a peça é desmoldada, limpa e está pronta para o acabamento.

Por que o "Vácuo" é o Componente Crítico

Compreender as duas etapas distintas de vácuo é fundamental para entender por que este processo oferece resultados de tão alta qualidade. Cada etapa resolve um problema diferente.

Eliminando Bolhas no Molde

A primeira etapa de vácuo ocorre ao fazer o molde de silicone. Se as bolhas de ar fossem permitidas a permanecer no silicone líquido, elas criariam pequenas saliências ou depressões na superfície da cavidade do molde.

Essas imperfeições do molde seriam então transferidas para cada peça fundida a partir dele, comprometendo tanto a estética quanto a função. A desgaseificação do silicone garante que o próprio molde seja impecável.

Garantindo uma Peça Final sem Vazios

A segunda etapa de vácuo ocorre ao fundir a resina de poliuretano. Derramar um líquido em uma forma complexa naturalmente prende bolsas de ar em pequenos cantos ou características.

Ao realizar esta etapa sob vácuo, o ar é evacuado da cavidade do molde primeiro. A resina líquida então flui sem oposição, preenchendo cada fenda e resultando em uma peça densa e sólida, livre de vazios internos ou bolhas superficiais. Isso é essencial tanto para a qualidade estética quanto para a resistência mecânica.

Compreendendo as Vantagens e Limitações

Embora poderosa, a fundição a vácuo não é a solução certa para todos os cenários. É crucial entender suas limitações para tomar uma decisão informada.

Longevidade do Molde

Um único molde de silicone tem uma vida útil limitada. Tipicamente, um molde pode produzir entre 20 e 50 cópias antes de começar a degradar devido ao ciclo térmico e à exposição química.

Esse desgaste pode levar à perda de detalhes finos ou textura superficial nas peças posteriores. Para tiragens de produção maiores que 50 unidades, você precisará criar novos moldes ou considerar um processo de fabricação diferente.

Seleção de Materiais

A fundição a vácuo usa principalmente resinas de poliuretano que simulam as propriedades de plásticos de produção comuns como ABS, PC ou elastômeros semelhantes à borracha.

Embora a gama de materiais disponíveis seja versátil (oferecendo opções rígidas, flexíveis e transparentes), não é tão extensa quanto a vasta biblioteca de termoplásticos disponíveis para moldagem por injeção.

Restrições Geométricas

A natureza flexível dos moldes de silicone é excelente para peças com geometrias complexas e até mesmo pequenas reentrâncias (undercuts).

No entanto, reentrâncias muito profundas ou agressivas podem dificultar a desmoldagem, potencialmente rasgando a peça ou o próprio molde. Isso pode reduzir significativamente a vida útil do molde.

Fazendo a Escolha Certa para o Seu Projeto

Use estas diretrizes para determinar se a fundição a vácuo se alinha com seu objetivo específico.

- Se seu foco principal é prototipagem de alta fidelidade: A fundição a vácuo é a escolha ideal para criar um pequeno número de protótipos com qualidade de produção para testar forma, ajuste e função.

- Se seu foco principal é fabricação de baixo volume ou ponte: Este processo é perfeito para produzir 20-100 peças de uso final enquanto se aguarda ferramentas caras de moldagem por injeção ou para atender a mercados de nicho.

- Se seu foco principal é teste rápido de mercado: Use a fundição a vácuo para obter rapidamente um pequeno lote de produtos visualmente perfeitos nas mãos dos clientes para feedback antes de se comprometer com a produção em massa.

- Se seu foco principal é produzir milhares de peças idênticas: A fundição a vácuo não é econômica; o custo unitário e as limitações de ferramentas tornam a moldagem por injeção o processo correto para essa escala.

Em última análise, a fundição a vácuo permite que você crie peças com a aparência e a sensação de um produto final sem o tempo e o custo de ferramentas rígidas.

Tabela Resumo:

| Fase | Objetivo Principal | Etapa Crítica |

|---|---|---|

| 1. Padrão Mestre | Criar um modelo de alta fidelidade | Usar impressão 3D SLA ou usinagem CNC |

| 2. Molde de Silicone | Engenhar uma cavidade de molde impecável | Desgaseificar silicone líquido em uma câmara de vácuo |

| 3. Fundição de PU | Produzir réplicas sem vazios | Fundir resina de poliuretano sob vácuo |

Pronto para criar protótipos com qualidade de produção ou um pequeno lote de peças?

A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório essenciais para processos de precisão como a fundição a vácuo. Seja para prototipar um novo design ou para necessidades de fabricação confiável de baixo volume, nossas soluções ajudam a garantir resultados impecáveis.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório e elevar o sucesso do seu projeto.

Guia Visual

Produtos relacionados

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Vácuo para Sinterização de Cerâmica de Porcelana Dentária de Zircônia

As pessoas também perguntam

- Por que o controle preciso de temperatura e pressão é necessário para estojos de cartucho combustíveis? Garanta a Integridade Estrutural

- Por que a moldagem por prensagem a quente é preferida em relação à fundição por solução tradicional? Comparação de Especialistas para Eletrólitos Poliméricos Sólidos

- Quais papéis os moldes de grafite desempenham durante a prensagem a quente a vácuo de ligas de Al-Sc? Garanta Precisão e Pureza

- Quais são as funções específicas dos moldes de grafite no processo de sinterização por prensagem a vácuo a quente? Insights de Especialistas para Cerâmicas

- Quais são as vantagens de usar moldes de grafite de alta resistência na sinterização por prensagem a quente de compósitos à base de Ti6Al4V?