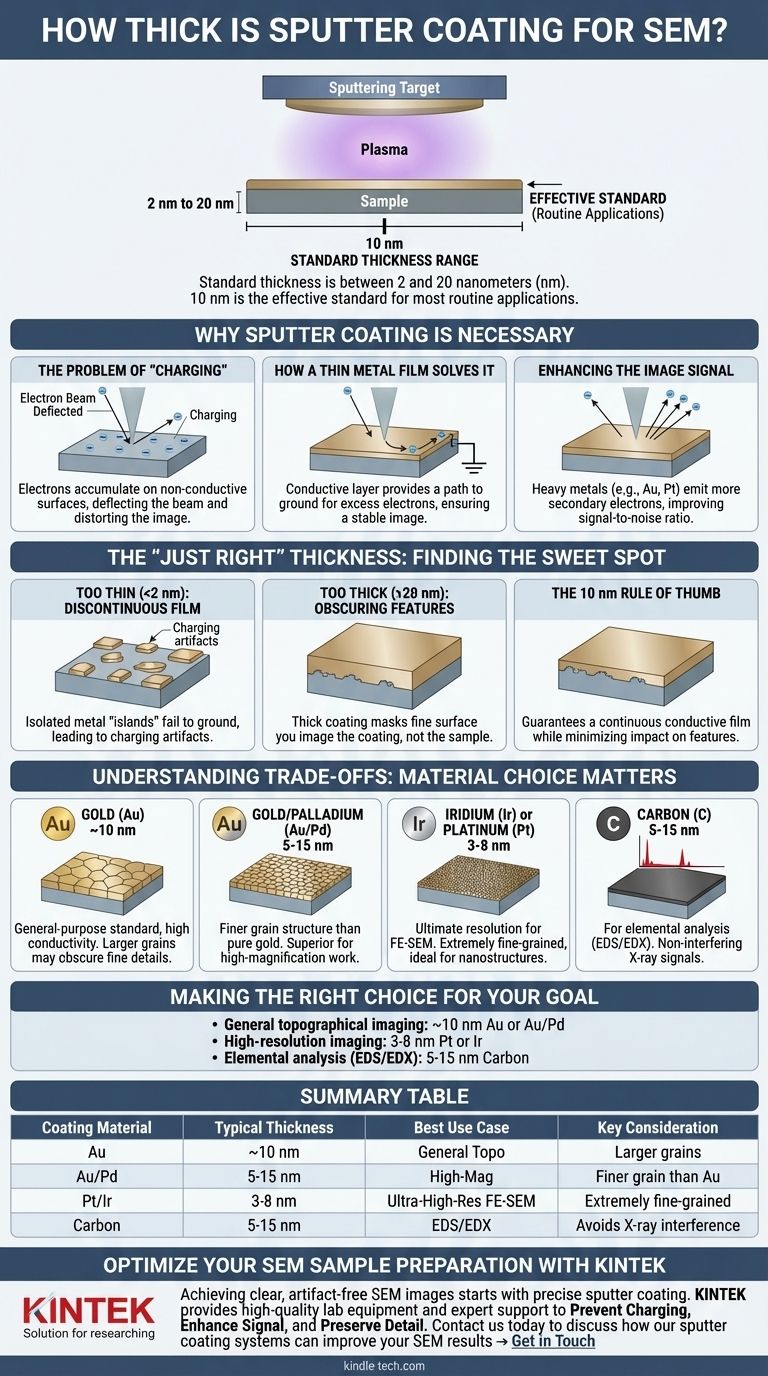

Na microscopia eletrônica de varredura (MEV), a espessura padrão para um revestimento por pulverização catódica fica entre 2 e 20 nanômetros (nm). Para a maioria das aplicações de rotina, um revestimento de aproximadamente 10 nm é o padrão eficaz. Esta camada condutora eletricamente ultrafina é aplicada a amostras não condutoras para prevenir artefatos de imagem e melhorar drasticamente a qualidade da imagem.

A espessura ideal do revestimento por pulverização catódica é um ato de equilíbrio. Seu objetivo é aplicar material condutor suficiente — tipicamente 2-20 nm — para prevenir o carregamento de elétrons sem obscurecer os detalhes finos da superfície que você pretende visualizar.

Por Que o Revestimento por Pulverização Catódica é Necessário

Para entender a importância da espessura do revestimento, devemos primeiro entender o problema fundamental que ele resolve: o carregamento elétrico.

O Problema do "Carregamento"

O MEV funciona varrendo um feixe de elétrons de alta energia sobre uma amostra. Quando este feixe atinge um material não condutor, os elétrons se acumulam na superfície porque não têm caminho para o terra.

Este acúmulo de carga negativa, conhecido como carregamento, cria um campo estático localizado que desvia o feixe de elétrons incidente. O resultado é uma imagem distorcida, instável, com manchas brilhantes, riscos e uma perda completa de detalhes.

Como um Filme Fino de Metal Resolve Isso

Uma camada revestida por pulverização catódica de metal condutor forma um caminho para que esses elétrons excedentes se dissipem. O revestimento está eletricamente conectado ao estágio de metal do MEV, que é aterrado.

Este caminho condutor contínuo neutraliza efetivamente a superfície da amostra, permitindo que o feixe de elétrons varra sem desvio e produza uma imagem estável e nítida.

Melhorando o Sinal da Imagem

Além de prevenir o carregamento, o revestimento melhora a imagem em si. Metais pesados como ouro e platina são excelentes emissores de elétrons secundários — o sinal primário usado para criar imagens topográficas em MEV.

Ao revestir um emissor fraco com um material de alto rendimento, você aumenta significativamente o sinal detectado, resultando em uma imagem mais limpa com uma relação sinal-ruído muito melhor.

A Espessura "Ideal": Encontrando o Ponto Ideal

A faixa de 2-20 nm não é arbitrária. Ela representa uma janela crítica entre um revestimento ineficaz e um que obscurece sua amostra.

Muito Fino (<2 nm): Filme Descontínuo

Se o revestimento for muito fino, o metal depositado pode formar "ilhas" isoladas em vez de um filme contínuo e uniforme.

Essas lacunas na cobertura falham em fornecer um caminho completo para o terra. O carregamento ainda pode ocorrer nas regiões não revestidas, levando a artefatos de imagem persistentes.

Muito Grosso (>20 nm): Obscurecendo Características

À medida que a espessura do revestimento aumenta, ele começa a mascarar a verdadeira topografia da superfície da amostra. Os detalhes finos que você deseja observar ficam enterrados sob uma camada de metal.

Neste ponto, você não está mais visualizando sua amostra; você está visualizando o próprio revestimento. Isso invalida completamente qualquer análise de textura superficial ou nanoestrutura.

A Regra Prática de 10 nm

Um revestimento de 10 nm é um ponto de partida comum porque é espesso o suficiente para garantir um filme condutor contínuo na maioria das superfícies, mas fino o suficiente para minimizar seu impacto em todas as características, exceto as mais finas.

Entendendo as Compensações: A Escolha do Material Importa

A espessura ideal também depende do material que você escolher, que é ditado pelos seus objetivos analíticos.

Ouro (Au): O Padrão de Uso Geral

O ouro é popular devido à sua alta condutividade e eficiência. No entanto, ele pode formar grãos cristalinos relativamente grandes durante o processo de revestimento, o que pode obscurecer características em ampliações muito altas.

Ouro/Paládio (Au/Pd): Estrutura de Grão Mais Fina

Uma liga de ouro e paládio produz uma estrutura de grão muito mais fina do que o ouro puro. Isso o torna uma escolha superior para trabalhos de alta ampliação onde detalhes em escala nanométrica são críticos.

Irídio (Ir) ou Platina (Pt): Para Resolução Máxima

Para imagens de resolução muito alta com um MEV de Emissão de Campo (FE-SEM), materiais como irídio são usados. Eles produzem um revestimento uniformemente fino e de granulação extremamente fina, ideal para observar as menores nanoestruturas, justificando seu custo mais elevado.

Carbono (C): Para Análise Elementar (EDS/EDX)

Se o seu objetivo é determinar a composição elementar da sua amostra usando Espectroscopia de Raios X por Dispersão de Energia (EDS ou EDX), você deve evitar revestimentos metálicos. Os sinais de raios X de um revestimento metálico interferirão nos sinais da sua amostra.

Carbono é a escolha preferida para EDS porque é um elemento de baixo número atômico. Seu pico característico de raios X é de energia muito baixa e não entra em conflito com a detecção de outros elementos. Um revestimento de carbono é menos condutor que o metal, mas fornece a dissipação de carga necessária para a análise.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia de revestimento deve estar diretamente alinhada com seu objetivo de imagem ou análise.

- Se o seu foco principal é a imagem topográfica geral: Comece com um revestimento de 10 nm de ouro (Au) ou ouro/paládio (Au/Pd), que é a configuração mais confiável para trabalhos de rotina.

- Se o seu foco principal é a imagem de alta resolução de nanoestruturas finas: Use um revestimento mais fino (3-8 nm) de um material de granulação fina como platina (Pt) ou irídio (Ir) para minimizar o obscurecimento das características.

- Se o seu foco principal é a análise elementar (EDS/EDX): Use um revestimento de carbono em vez de metal para evitar picos de raios X interferentes, mantendo-o o mais fino possível (5-15 nm) para garantir a condutividade sem absorver os raios X da amostra.

Em última análise, selecionar a espessura e o material de revestimento corretos é uma etapa crítica de preparação da amostra que determina diretamente a qualidade e a precisão dos seus resultados de MEV.

Tabela de Resumo:

| Material de Revestimento | Espessura Típica | Melhor Caso de Uso | Consideração Chave |

|---|---|---|---|

| Ouro (Au) | ~10 nm | Imagem topográfica geral | Pode ter grãos maiores, pode obscurecer detalhes finos |

| Ouro/Paládio (Au/Pd) | 5-15 nm | Imagem de alta ampliação | Estrutura de grão mais fina que o ouro puro |

| Platina (Pt) / Irídio (Ir) | 3-8 nm | FE-SEM de ultra-alta resolução | Granulação extremamente fina, ideal para nanoestruturas |

| Carbono (C) | 5-15 nm | Análise elementar (EDS/EDX) | Evita interferência de raios X, menos condutivo |

Otimize Sua Preparação de Amostras de MEV com a KINTEK

Obter imagens de MEV nítidas e sem artefatos começa com um revestimento por pulverização catódica preciso. A KINTEK é especializada em equipamentos de laboratório e consumíveis de alta qualidade, fornecendo revestidores por pulverização catódica confiáveis e suporte especializado para ajudá-lo a:

- Prevenir o Carregamento: Aplique a camada condutora perfeita (2-20 nm) para eliminar a distorção da imagem.

- Aumentar o Sinal: Escolha o material de revestimento certo (Au, Pt, C, etc.) para emissão superior de elétrons secundários.

- Preservar Detalhes: Equilibre espessura e material para evitar obscurecer as características finas da amostra.

Se você está realizando imagens de rotina ou análise avançada de nanoestruturas, a KINTEK tem as soluções para atender às suas necessidades de laboratório. Entre em contato conosco hoje para discutir como nossos sistemas de revestimento por pulverização catódica podem melhorar seus resultados de MEV → Entre em Contato

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais