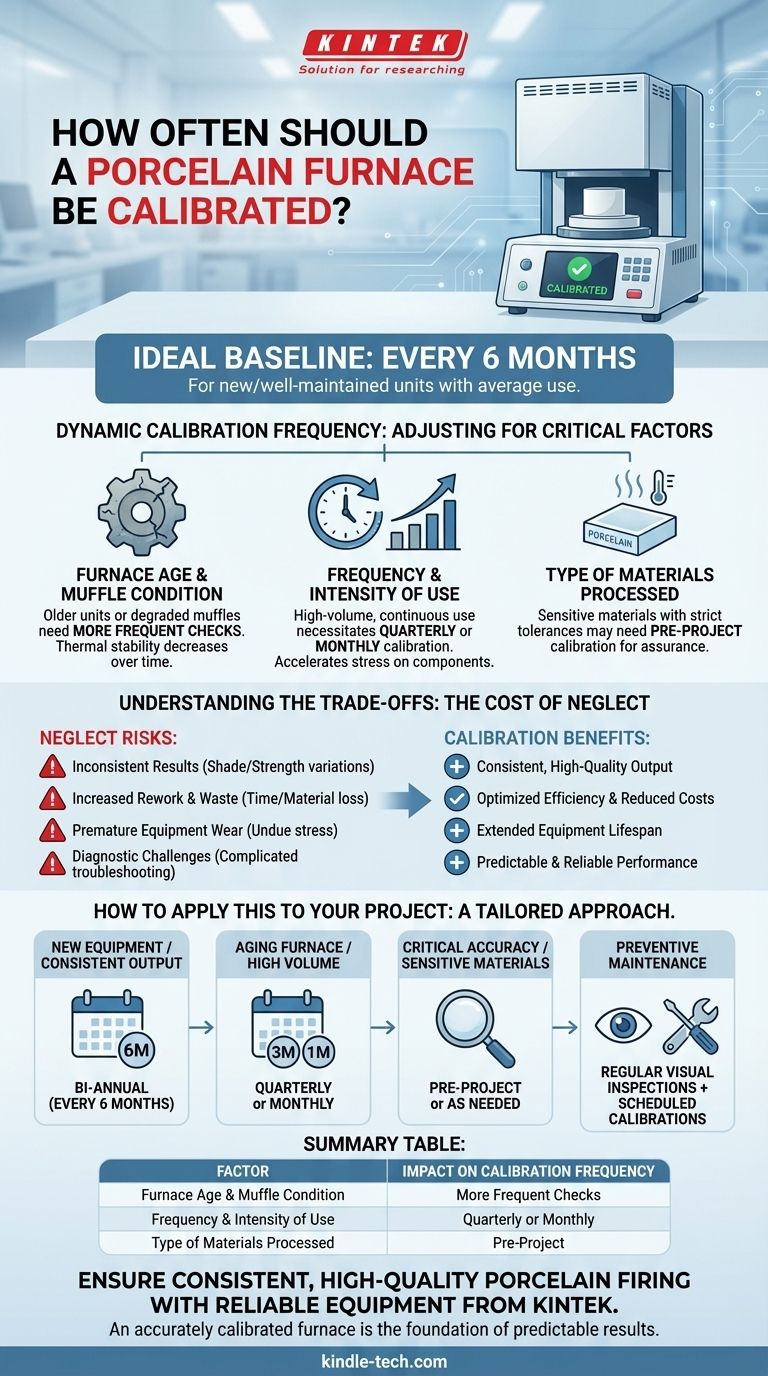

Idealmente, um forno de porcelana deve ser calibrado a cada 6 meses para uma unidade nova ou bem conservada com uso médio. No entanto, essa frequência não é estática; ela se ajusta dinamicamente com base em fatores críticos, como a idade do forno, a condição da mufla e sua intensidade operacional. O aumento do uso ou um forno envelhecido exige verificações mais frequentes para manter a precisão.

A queima consistente e precisa é fundamental no trabalho com porcelana, e a calibração é a base para alcançar essa confiabilidade. A programação ideal de calibração é um equilíbrio entre manutenção proativa e ajustes reativos, garantindo desempenho térmico estável e qualidade consistente do produto, ao mesmo tempo em que minimiza o tempo de inatividade operacional e os custos.

A Base da Precisão da Queima

O controle preciso da temperatura é indispensável para a queima bem-sucedida de porcelana. A calibração garante que a temperatura exibida pelo forno corresponda precisamente à temperatura interna real. Desvios podem levar a problemas significativos.

Por que a Calibração é Essencial

O mau controle de temperatura pode resultar em porcelana sub-queimada ou super-queimada. Isso afeta diretamente a resistência, a estética e o ajuste do material. A calibração regular protege a qualidade do seu resultado.

Fatores Chave que Influenciam a Frequência de Calibração

A diretriz de "a cada 6 meses" é um ponto de partida. Várias variáveis ditarão se você precisa calibrar com mais ou menos frequência. Compreender esses fatores permite uma programação de manutenção personalizada.

Idade do Forno e Condição da Mufla

Fornos mais antigos naturalmente sofrem mais desgaste, incluindo alterações nos elementos de aquecimento e isolamento. A mufla, a câmara interna onde ocorre a queima, pode se degradar com o tempo, afetando a distribuição de calor. À medida que esses componentes envelhecem, a estabilidade térmica do forno pode diminuir, exigindo calibração mais frequente.

Frequência e Intensidade de Uso

Um forno operando continuamente ou lidando com um grande volume de trabalho acumulará horas operacionais muito mais rapidamente do que um usado intermitentemente. O uso de alta frequência submete os elementos de aquecimento e o termopar a maior estresse, acelerando a necessidade de calibração.

Tipo de Materiais Processados

Certos materiais de porcelana ou ciclos de queima podem ter tolerâncias de temperatura mais rigorosas. Se o seu trabalho envolve materiais altamente sensíveis, uma calibração mais frequente oferece uma camada adicional de garantia.

Compreendendo as Compensações

Negligenciar a calibração regular pode parecer uma medida de economia de custos a curto prazo, mas quase invariavelmente leva a despesas e compromissos mais significativos a longo prazo.

Risco de Resultados Inconsistentes

Fornos não calibrados podem produzir resultados de queima inconsistentes, levando a variações na tonalidade, translucidez e resistência. Essa variabilidade afeta diretamente a qualidade do produto e a satisfação do cliente.

Aumento de Retrabalho e Desperdício de Material

Quando os resultados da queima são imprevisíveis, a probabilidade de precisar re-queimar ou refazer completamente as peças aumenta dramaticamente. Isso desperdiça tempo valioso, mão de obra e materiais caros de porcelana.

Desgaste Prematuro do Equipamento

Embora não cause desgaste diretamente, operar um forno fora de seus parâmetros térmicos ideais devido a problemas de calibração pode colocar estresse indevido nos componentes. Isso pode potencialmente encurtar a vida útil dos elementos ou da mufla.

Desafios de Diagnóstico

Se surgirem problemas com seus produtos queimados, um forno não calibrado complica a solução de problemas. Torna-se difícil discernir se o problema decorre das propriedades do material, da técnica ou do próprio forno.

Como Aplicar Isso ao Seu Projeto

Estabelecer um protocolo de calibração robusto é um investimento em qualidade e eficiência. Ajuste sua abordagem com base no seu contexto operacional específico e prioridades.

- Se o seu foco principal é a produção consistente e de alta qualidade com equipamento novo: Siga uma programação de calibração bi-anual (a cada 6 meses).

- Se o seu foco principal é otimizar um forno antigo ou gerenciar altos volumes de produção: Implemente uma programação de calibração trimestral (a cada 3 meses) ou até mensal, especialmente se você notar pequenas mudanças nos resultados.

- Se o seu foco principal é a solução de problemas ou a garantia de precisão crítica para materiais sensíveis: Considere a calibração antes de projetos importantes ou sempre que a qualidade da produção desviar inesperadamente.

- Se o seu foco principal é a manutenção preventiva e a minimização de falhas inesperadas: Combine calibrações programadas com inspeções visuais regulares da mufla e dos elementos de aquecimento em busca de sinais de degradação.

Ao gerenciar proativamente a calibração do seu forno de porcelana, você garante a integridade do seu trabalho e a eficiência de suas operações.

Tabela Resumo:

| Fator | Impacto na Frequência de Calibração |

|---|---|

| Idade do Forno e Condição da Mufla | Unidades mais antigas ou muflas degradadas exigem verificações mais frequentes. |

| Frequência e Intensidade de Uso | Uso contínuo e de alto volume exige calibração trimestral ou mensal. |

| Tipo de Materiais Processados | Materiais sensíveis com tolerâncias rigorosas podem precisar de calibração pré-projeto. |

Garanta uma queima de porcelana consistente e de alta qualidade com equipamentos confiáveis da KINTEK.

Um forno precisamente calibrado é a base para resultados previsíveis, economizando tempo e dinheiro ao reduzir retrabalho e desperdício de material. A KINTEK é especializada em equipamentos e consumíveis de laboratório premium, atendendo às necessidades precisas de profissionais de odontologia e laboratório.

Deixe nossos especialistas ajudarem você a manter o desempenho máximo. Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de calibração de forno e explorar nossa linha de soluções duráveis e projetadas com precisão.

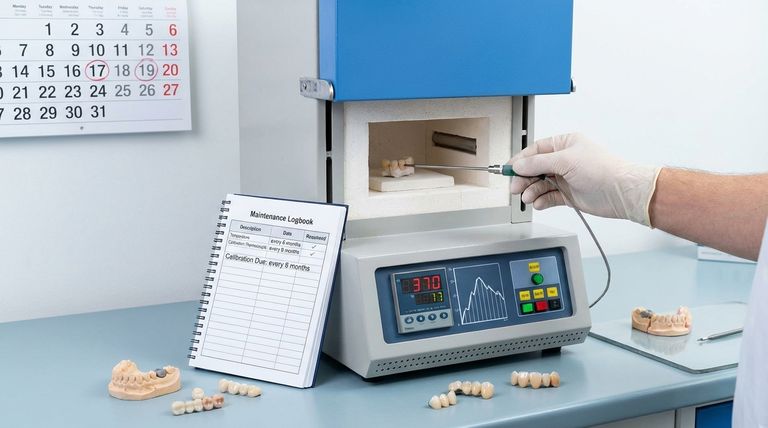

Guia Visual

Produtos relacionados

- Forno de Mufla de 1200℃ para Laboratório

- Forno de Grafitação de Vácuo de Grafite para Material Negativo

- Forno Horizontal de Grafitação a Vácuo de Alta Temperatura de Grafite

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Grafitação com Descarga Inferior a Vácuo de Grafite para Materiais de Carbono

As pessoas também perguntam

- Quais são as consequências do tempo de prensagem incorreto no processamento de cerâmicas prensadas? Garanta restaurações dentárias perfeitas

- Que tipos de materiais um Forno de Prensa Dental pode processar? Soluções Versáteis para Cerâmicas de Alto Desempenho

- O que é um forno cerâmico odontológico? Uma Ferramenta de Precisão para Restaurações Duráveis e Estéticas

- Em que contextos um protocolo de resfriamento lento é importante para restaurações dentárias? Garanta a Durabilidade com Cuidados Térmicos Precisos

- O que é um forno de queima (burnout) odontológico? Uma Ferramenta de Precisão para Restaurações Dentárias Impecáveis

- A zircônia é segura para os dentes? Descubra os Benefícios de um Material Dentário Biocompatível e Durável

- Qual é a desvantagem da cerâmica para implantes? Compreendendo o Risco de Fratura e a Durabilidade a Longo Prazo

- Quanta energia térmica é necessária para fazer porcelana? É mais do que apenas temperatura