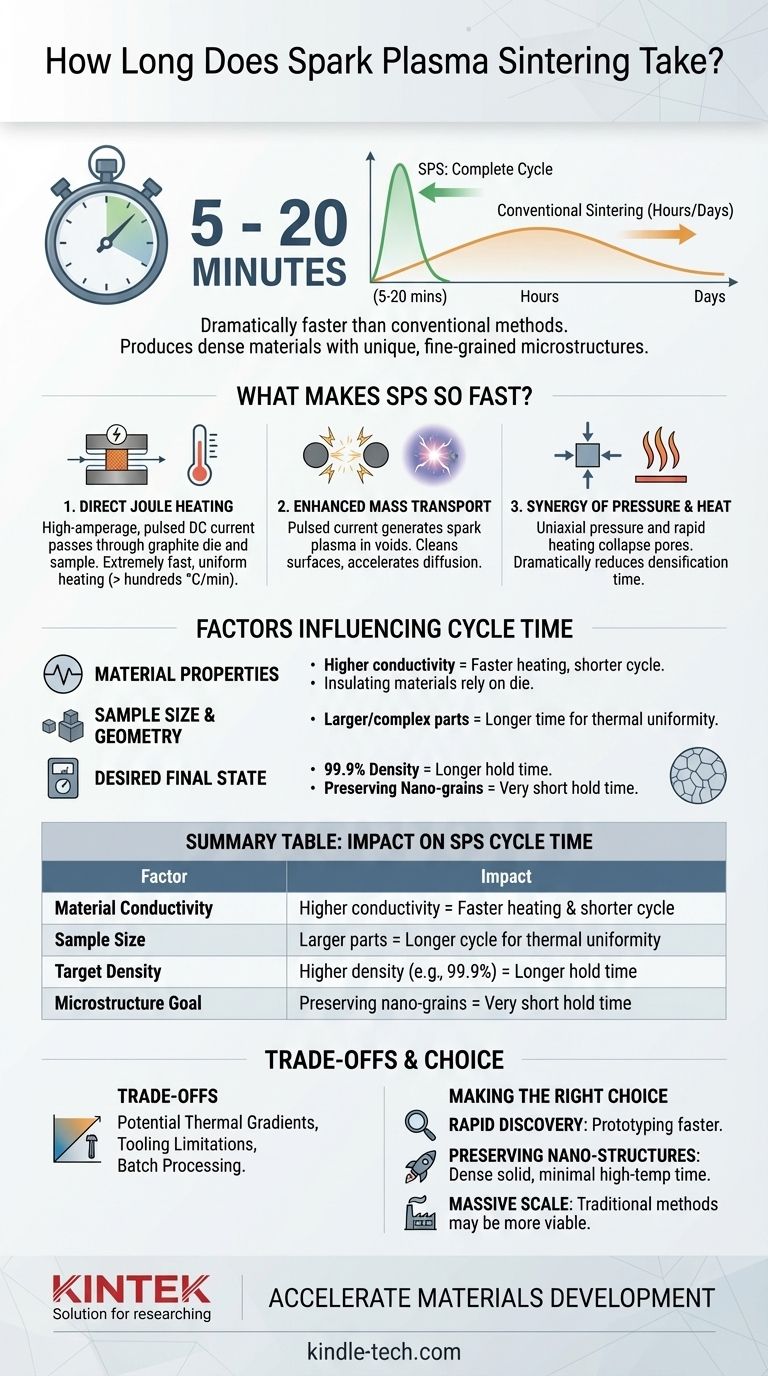

Na maioria dos casos, um ciclo completo de sinterização por plasma de faísca (SPS) leva entre 5 e 20 minutos. Isso é dramaticamente mais rápido do que as técnicas de sinterização convencionais, como prensagem a quente ou sinterização em forno, que muitas vezes podem exigir muitas horas ou até dias para completar um ciclo térmico completo.

A vantagem definidora da Sinterização por Plasma de Faísca não é apenas sua velocidade, mas como essa velocidade altera fundamentalmente o processo. Ao minimizar o tempo que um material passa em altas temperaturas, o SPS pode produzir materiais densos com microestruturas únicas e de granulação fina que muitas vezes são impossíveis de alcançar com métodos mais lentos.

O Que Torna a Sinterização por Plasma de Faísca Tão Rápida?

A velocidade excepcional do SPS não é uma melhoria incremental; ela resulta de um método fundamentalmente diferente de fornecer energia ao material. Vários mecanismos trabalham em conjunto para alcançar a densificação rápida.

Aquecimento Direto por Efeito Joule

Ao contrário de um forno convencional que aquece uma câmara por radiação, o SPS passa uma corrente CC pulsada de alta amperagem diretamente através da matriz de grafite e, frequentemente, da própria amostra condutora.

Este processo, conhecido como aquecimento Joule, é incrivelmente eficiente e gera calor internamente. Isso leva às taxas de aquecimento extremamente rápidas e uniformes mencionadas em pesquisas, muitas vezes excedendo várias centenas de graus Celsius por minuto.

Transporte de Massa Aprimorado

A corrente elétrica pulsada acredita-se que faça mais do que apenas gerar calor. Teoriza-se que ela gera plasma de faísca nos vazios entre as partículas de pó.

Este plasma limpa as superfícies das partículas, removendo contaminantes e óxidos. Essa condição de superfície intocada, combinada com o campo elétrico, acelera significativamente a difusão, que é o principal mecanismo para unir as partículas e eliminar a porosidade.

A Sinergia de Pressão e Calor

O SPS aplica pressão uniaxial simultaneamente com o ciclo de aquecimento rápido. Essa força mecânica complementa os processos de difusão impulsionados termicamente.

A pressão força fisicamente as partículas a se aproximarem, auxiliando no colapso dos poros e reduzindo drasticamente o tempo necessário para alcançar uma peça final totalmente densa.

Fatores Que Influenciam o Tempo do Ciclo SPS

Embora "5 a 20 minutos" seja uma referência confiável, a duração precisa de um ciclo SPS não é um número fixo. Ela é influenciada por vários fatores críticos relacionados ao seu material e aos seus objetivos.

Propriedades do Material

A condutividade térmica e elétrica do seu pó é primordial. Um material altamente condutor aquecerá mais rapidamente e uniformemente. Em contraste, materiais isolantes (como muitas cerâmicas) dependem da matriz de grafite para conduzir o calor, o que pode aumentar ligeiramente o tempo necessário.

Tamanho e Geometria da Amostra

Uma amostra cilíndrica pequena e simples será processada muito mais rapidamente do que um componente grande ou de formato complexo. Peças maiores exigem mais tempo para garantir a uniformidade térmica do núcleo à superfície e também possuem mais massa térmica, alongando o tempo de resfriamento necessário.

Estado Final Desejado

O objetivo final para o material dita os parâmetros do processo. Alcançar 99,9% de densidade teórica pode exigir um tempo de permanência mais longo na temperatura de pico em comparação com um objetivo de 95% de densidade.

Além disso, se o objetivo é preservar uma microestrutura nanogranular, o operador priorizará um tempo de permanência extremamente curto para evitar o crescimento de grãos.

Compreendendo as Compensações da Velocidade

A natureza rápida do SPS é sua principal força, mas também introduz considerações que não existem em processos mais lentos e convencionais.

Potencial para Gradientes Térmicos

Em amostras muito grandes ou com taxas de aquecimento extremamente altas, pode-se desenvolver uma diferença de temperatura entre a superfície mais quente e o núcleo mais frio. Isso requer controle cuidadoso do processo e design da matriz para mitigar, garantindo que a peça final tenha propriedades homogêneas.

Limitações de Ferramental e Geometria

O SPS depende de ferramentas de grafite (matrizes e punções) que devem suportar intenso estresse térmico e mecânico. Essas ferramentas podem ser caras e impõem limites práticos ao tamanho e à complexidade geométrica das peças que podem ser produzidas.

Natureza do Processamento em Batelada

O SPS é fundamentalmente um processo em batelada. Uma peça ou um pequeno lote de peças é processado por vez. Embora cada ciclo seja muito rápido, isso pode ser uma limitação para a verdadeira produção em massa quando comparado a métodos de sinterização contínua usados para fabricação de alto volume.

Fazendo a Escolha Certa para o Seu Objetivo

A velocidade do SPS é uma ferramenta. Entender quando aproveitá-la é fundamental para o desenvolvimento e processamento bem-sucedidos de materiais.

- Se o seu foco principal é a descoberta rápida de materiais e prototipagem: O SPS é uma ferramenta incomparável, permitindo dezenas de iterações experimentais no tempo que levaria para executar um único ciclo de forno convencional.

- Se o seu foco principal é preservar nanoestruturas ou fases metaestáveis: A capacidade do SPS de consolidar pós em um sólido denso com tempo mínimo em alta temperatura é sua característica mais poderosa, prevenindo o crescimento indesejado de grãos.

- Se o seu foco principal é produzir peças grandes, simples e não críticas em escala massiva: A natureza em batelada e os custos de ferramental do SPS podem tornar a prensagem e sinterização tradicional ou a moldagem por injeção de metal mais economicamente viáveis.

Ao compreender os princípios por trás de sua velocidade, você pode alavancar a Sinterização por Plasma de Faísca para não apenas fabricar materiais mais rapidamente, mas para criar materiais que são fundamentalmente melhores.

Tabela Resumo:

| Fator | Impacto no Tempo do Ciclo SPS |

|---|---|

| Condutividade do Material | Maior condutividade = aquecimento mais rápido e ciclo mais curto |

| Tamanho da Amostra | Peças maiores = ciclo mais longo para uniformidade térmica |

| Densidade Alvo | Maior densidade (ex: 99,9%) = tempo de permanência mais longo |

| Objetivo da Microestrutura | Preservar nanogrãos = tempo de permanência muito curto |

Pronto para acelerar o desenvolvimento de seus materiais com sinterização rápida e de alto desempenho?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo soluções de Sinterização por Plasma de Faísca, para ajudá-lo a obter materiais densos com microestruturas de granulação fina em minutos, não em dias. Nossa expertise pode ajudá-lo a preservar nanoestruturas, prototipar mais rapidamente e criar materiais superiores.

Entre em contato com nossos especialistas em sinterização hoje para discutir como o SPS pode transformar sua pesquisa e produção!

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Grafitação Contínua a Vácuo de Grafite

As pessoas também perguntam

- O que é o processo SPS de sinterização por plasma de faísca? Um Guia para Densificação Rápida e de Baixa Temperatura

- Quais são os diferentes métodos de sinterização? Escolha a Técnica Certa para o Seu Material e Aplicação

- Quais são as etapas da sinterização por plasma de faísca? Alcance a Densificação Rápida e a Baixa Temperatura

- Quais são as vantagens do SPS? Alcance Densidade e Desempenho Superiores de Materiais

- Qual é o mecanismo do processo SPS? Um mergulho profundo na sinterização rápida a baixa temperatura