Afirmar uma única duração para o tratamento térmico do aço é impossível porque o tempo é ditado inteiramente pela composição do aço, pelo tamanho da peça e pelo resultado desejado. O tempo total do processo pode variar de algumas horas para uma peça pequena e simples a vários dias para um componente grande e complexo que passa por um ciclo completo de recozimento. As variáveis chave são as temperaturas específicas necessárias, o tempo necessário para a estrutura interna do aço se transformar e a taxa na qual ele deve ser resfriado.

O tempo necessário para o tratamento térmico não é um número fixo, mas uma função de três estágios críticos: o tempo para aquecer até uma temperatura alvo, o tempo de manutenção (soaking) nessa temperatura para transformação estrutural completa, e o tempo e a taxa de resfriamento para fixar as novas propriedades.

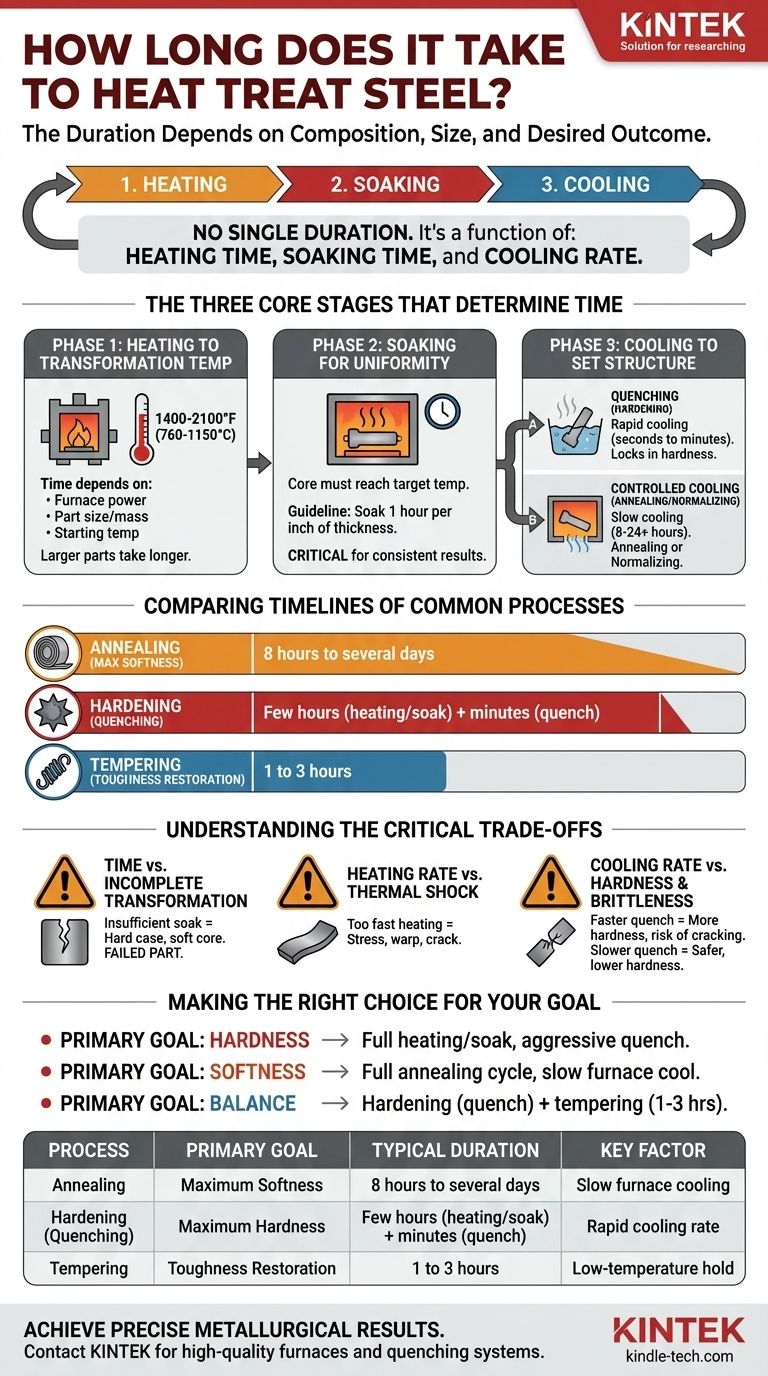

Os Três Estágios Principais que Determinam o Tempo

Todo processo de tratamento térmico, independentemente do seu nome, consiste em três fases distintas. A duração de cada fase é determinada pela física e pela metalurgia, não apenas pelo relógio.

Fase 1: Aquecimento até a Temperatura de Transformação

O primeiro passo é aquecer o aço a uma temperatura específica onde sua estrutura cristalina possa mudar. Esta é frequentemente a temperatura de austenitização, tipicamente entre 1400-2100°F (760-1150°C).

O tempo que isso leva depende da potência do forno, do tamanho e da massa da peça, e da sua temperatura inicial. Um componente maior e mais espesso leva naturalmente muito mais tempo para aquecer completamente do que um pequeno e fino.

Fase 2: Manutenção (Soaking) para Uniformidade

Uma vez que a superfície do aço atinge a temperatura alvo, o núcleo ainda estará mais frio. A fase de manutenção (soaking) envolve manter a peça nessa temperatura até que ela esteja aquecida uniformemente por toda a parte interna.

Esta é a fase mais crítica para garantir um resultado consistente. Uma manutenção incompleta significa que apenas a "casca" externa da peça se transforma, levando a pontos moles e desempenho não confiável. Uma diretriz comum da indústria é manter por uma hora para cada polegada de espessura na seção transversal mais espessa da peça, mas este é apenas um ponto de partida.

Fase 3: Resfriamento para Fixar a Estrutura

É aqui que as propriedades desejadas são fixadas. A taxa de resfriamento é frequentemente mais importante do que a duração em si, mas as duas estão ligadas. O método de resfriamento dita a microestrutura final e, portanto, a dureza e a tenacidade do aço.

- Têmpera (Endurecimento): Envolve resfriamento extremamente rápido em um meio como água, óleo ou ar forçado. Este processo pode levar meros segundos a minutos.

- Resfriamento Controlado (Recozimento/Normalização): Envolve um resfriamento muito mais lento. Isso pode significar desligar o forno e deixá-lo resfriar ao longo de 8-24+ horas (recozimento) ou simplesmente deixar a peça resfriar em ar parado (normalização).

Comparando Cronogramas de Processos Comuns

A combinação das três fases resulta em tempos totais vastamente diferentes para tratamentos distintos.

Recozimento (Máxima Maciez)

O objetivo do recozimento é tornar o aço o mais macio e dúctil possível. Isso requer o processo mais lento. Após uma manutenção completa, o forno é resfriado muito lentamente ao longo de muitas horas ou até dias para garantir que a estrutura mais macia possível se forme.

- Duração Típica: 8 horas a vários dias.

Endurecimento (Têmpera)

O endurecimento visa criar a dureza máxima, retendo o aço em seu estado mais duro possível. Isso envolve aquecimento, manutenção e, em seguida, uma têmpera imediata e agressiva.

- Duração Típica: O aquecimento e a manutenção podem levar algumas horas, mas a fase crítica de resfriamento termina em minutos.

Revenido (Restauração da Tenacidade)

O aço endurecido é extremamente quebradiço. O revenimento é um processo secundário realizado após a têmpera para restaurar alguma tenacidade. A peça é reaquecida a uma temperatura muito mais baixa (ex: 400-1100°F ou 205-595°C) e mantida por um tempo definido.

- Duração Típica: 1 a 3 horas na temperatura de revenimento é comum para a maioria das ferramentas e componentes.

Compreendendo as Trocas Críticas

A pressa no processo de tratamento térmico é a principal causa de falhas nas peças. Entender os compromissos é essencial.

Tempo vs. Transformação Incompleta

O erro mais comum é um tempo de manutenção insuficiente. Se o núcleo da peça não se transformar completamente, ele não endurecerá adequadamente durante a têmpera. Isso deixa uma casca dura com um núcleo mole e fraco, tornando a peça inadequada para o seu propósito pretendido.

Taxa de Aquecimento vs. Choque Térmico

Aquecer uma peça complexa com seções grossas e finas muito rapidamente cria uma imensa tensão interna. As seções finas se expandem mais rápido do que as grossas, o que pode fazer com que a peça entorte ou até rache antes mesmo de atingir a temperatura de manutenção.

Taxa de Resfriamento vs. Dureza e Fragilidade

Esta é a troca fundamental no endurecimento do aço. Uma têmpera mais rápida resulta em maior dureza, mas também aumenta a tensão interna e o risco de rachaduras. Uma têmpera mais lenta é mais segura e reduz a fragilidade, mas resulta em menor dureza geral. A velocidade de têmpera correta é específica para a liga de aço que está sendo usada.

Fazendo a Escolha Certa para o Seu Objetivo

Seu resultado desejado é o fator determinante final que define o processo necessário e sua duração.

- Se seu foco principal é criar a peça mais dura possível: Você precisará de um ciclo completo de aquecimento e manutenção seguido pela têmpera mais agressiva que o aço específico possa suportar sem rachar.

- Se seu foco principal é a máxima maciez e usinabilidade: Você deve se comprometer com um ciclo de recozimento completo, que requer um período de resfriamento muito longo e lento dentro do forno.

- Se seu foco principal é um equilíbrio entre dureza e tenacidade: Seu processo envolverá endurecimento (têmpera) seguido imediatamente por um ciclo de revenimento preciso de 1-3 horas para aliviar a fragilidade.

Em última análise, a duração correta para o tratamento térmico é o tempo necessário para atingir a estrutura metalúrgica exata que sua aplicação exige.

Tabela de Resumo:

| Processo | Objetivo Principal | Duração Típica | Fator Chave |

|---|---|---|---|

| Recozimento | Máxima Maciez | 8 horas a vários dias | Resfriamento lento do forno |

| Endurecimento (Têmpera) | Dureza Máxima | Algumas horas (aquecimento/manutenção) + minutos (têmpera) | Taxa de resfriamento rápido |

| Revenido | Restauração da Tenacidade | 1 a 3 horas | Manutenção em baixa temperatura |

Alcance resultados metalúrgicos precisos para seus componentes de aço. O processo de tratamento térmico correto é fundamental para o desempenho, e ter equipamentos confiáveis é o primeiro passo. A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades laboratoriais com fornos e sistemas de têmpera de alta qualidade projetados para controle preciso de temperatura e aquecimento uniforme. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar seus resultados de tratamento térmico e garantir resultados consistentes e de alta qualidade para suas aplicações específicas.

Entre em contato com nossos especialistas para encontrar o equipamento de tratamento térmico perfeito para seu laboratório.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo