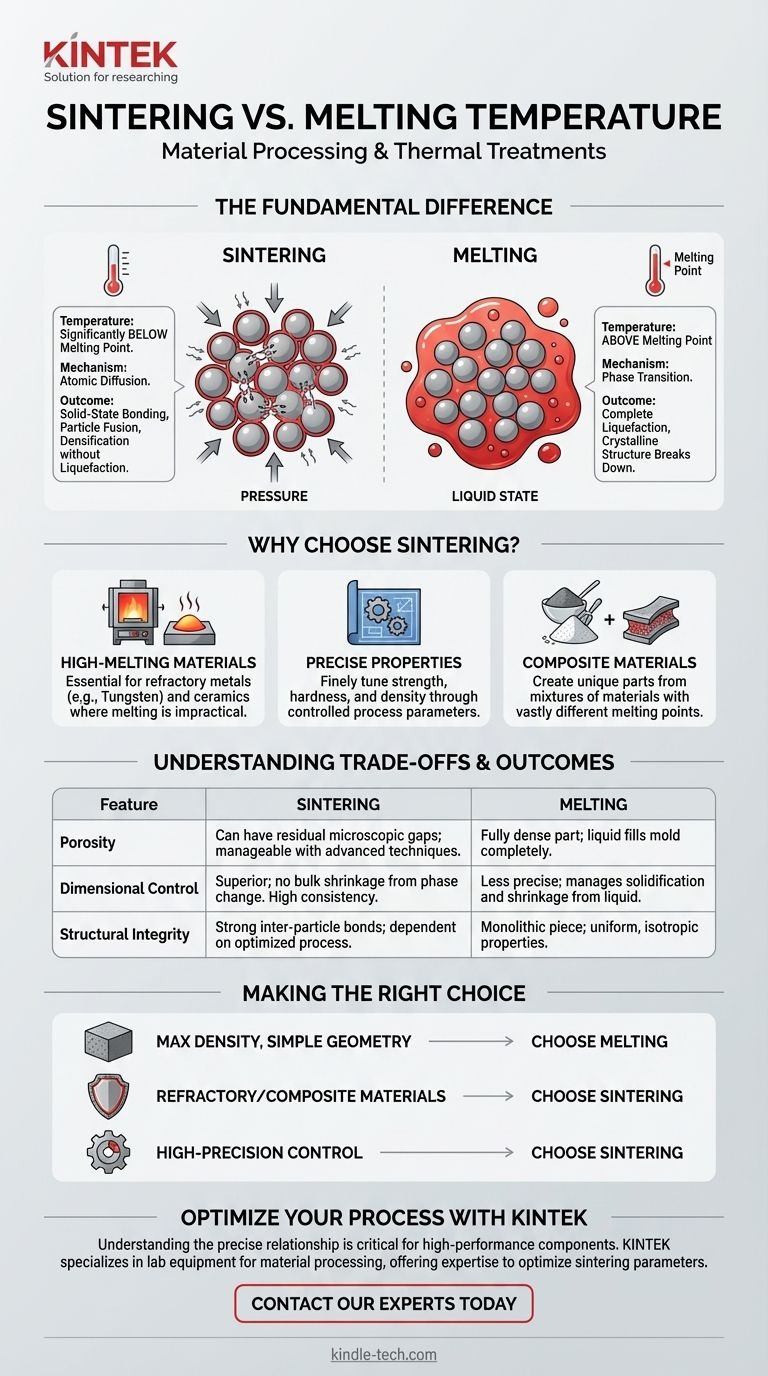

No processamento de materiais, a temperatura de sinterização é intencionalmente definida para um ponto significativamente abaixo da temperatura de fusão do material. A sinterização é um tratamento térmico que usa calor e, muitas vezes, pressão para unir partículas, fazendo com que elas se fundam e densifiquem sem nunca atingir um estado líquido. Isso é fundamentalmente diferente da fusão, que requer aquecer um material acima de seu ponto de fusão para induzir uma mudança de fase completa de sólido para líquido.

A distinção central é uma de mecanismo: A sinterização depende da difusão atômica através dos limites das partículas para criar uma ligação em estado sólido, enquanto a fusão depende apenas da energia térmica para quebrar a estrutura cristalina e criar um líquido. A temperatura de sinterização é, portanto, uma variável cuidadosamente controlada que ativa a difusão sem causar liquefação.

O Princípio: Difusão Atômica vs. Mudança de Estado

Para entender a relação entre essas temperaturas, você deve primeiro entender os diferentes processos físicos em ação. Eles não são variações do mesmo processo; são métodos inteiramente distintos para consolidar material.

Como a Fusão Funciona

A fusão é uma transição de fase. Quando você aquece um material até seu ponto de fusão, você está fornecendo energia térmica suficiente para superar as forças que mantêm seus átomos em uma rede cristalina fixa. A estrutura se desintegra, e o material flui como um líquido. Este processo é impulsionado unicamente pelo calor.

Como a Sinterização Funciona

A sinterização opera abaixo do ponto de fusão. O calor aplicado energiza os átomos, mas não o suficiente para quebrar toda a estrutura. Em vez disso, permite que os átomos se movam e difundam através dos limites das partículas adjacentes. Esse movimento atômico reduz a área de superfície e os poros entre as partículas, fazendo com que elas se fundam em uma massa sólida e coerente.

O Papel Crítico da Temperatura na Sinterização

A temperatura de sinterização é um parâmetro precisamente controlado. Deve ser alta o suficiente para permitir mobilidade atômica e difusão significativas, mas permanecer seguramente abaixo do ponto de fusão para evitar a liquefação.

A aplicação de pressão durante o processo força as partículas a um contato íntimo, o que auxilia dramaticamente o processo de difusão e pode permitir que a sinterização ocorra em temperaturas ainda mais baixas.

Por Que Escolher a Sinterização em Vez da Fusão?

A decisão de sinterizar em vez de fundir é estratégica, impulsionada por limitações de materiais e propriedades finais desejadas.

Processamento de Materiais com Alto Ponto de Fusão

A sinterização é essencial para fabricar peças de metais refratários (como o tungstênio) e cerâmicas. Seus pontos de fusão são tão altos que fundi-los e moldá-los é muitas vezes impraticável, antieconômico ou tecnologicamente proibitivo. A sinterização oferece um caminho viável para criar componentes sólidos em temperaturas mais baixas.

Alcançando Propriedades Precisas do Material

Como a sinterização não envolve uma fase líquida completa, ela oferece maior controle sobre o produto final. Os engenheiros podem ajustar finamente o processo para controlar propriedades como resistência, dureza e densidade. Esse nível de controle é difícil de alcançar em um processo de fundição, que envolve o gerenciamento da solidificação e do encolhimento a partir de um estado líquido.

Criação de Materiais Compósitos

A sinterização é unicamente adequada para criar peças a partir de uma mistura de diferentes materiais, especialmente quando eles têm pontos de fusão muito diferentes ou não formam ligas facilmente. Os pós podem ser misturados e depois sinterizados, unindo-os em estado sólido para criar um compósito com propriedades únicas e misturadas.

Compreendendo as Trocas

A escolha entre sinterização e fusão envolve uma consideração clara de suas vantagens e limitações inerentes.

Porosidade e Densidade

A fusão e a fundição produzem uma peça totalmente densa, pois o material líquido preenche completamente a cavidade do molde. A sinterização, por outro lado, pode deixar lacunas microscópicas residuais ou porosidade entre as partículas originais. Embora técnicas avançadas de sinterização possam atingir densidade quase total, o gerenciamento da porosidade é um aspecto chave do processo.

Controle Dimensional e Consistência

A sinterização geralmente oferece precisão dimensional superior. O material não sofre o encolhimento em massa associado a uma mudança de fase líquido-sólido. Isso resulta em maior consistência e controle sobre as dimensões finais do componente, reduzindo a necessidade de pós-processamento extensivo.

Integridade Estrutural

Uma peça devidamente fundida é uma peça monolítica com propriedades uniformes e isotrópicas. A resistência de uma peça sinterizada depende da qualidade das ligações formadas entre as partículas iniciais. Embora muito fortes, essas ligações interpartículas podem ser pontos de falha se o processo de sinterização não for otimizado.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de processo depende inteiramente das suas restrições de material e das características desejadas do componente final.

- Se o seu foco principal é a densidade máxima e uma geometria simples: A fusão e a fundição são frequentemente o caminho mais direto para um objeto totalmente denso e não poroso a partir de um único material.

- Se o seu foco principal é o processamento de materiais refratários ou compósitos: A sinterização é o método de fabricação superior e, muitas vezes, o único viável.

- Se o seu foco principal é o controle de alta precisão sobre as dimensões finais e a microestrutura: A sinterização oferece um controle mais granular sobre a densidade, porosidade e tolerâncias dimensionais do que a fundição.

Em última análise, você seleciona um processo com base em se seu objetivo é fundir partículas com precisão ou remodelar completamente o material a partir de um estado líquido.

Tabela Resumo:

| Processo | Temperatura Relativa ao Ponto de Fusão | Mecanismo Primário | Resultado Chave |

|---|---|---|---|

| Sinterização | Significativamente abaixo | Difusão atômica | Ligação em estado sólido, porosidade controlada |

| Fusão | Acima | Transição de fase (sólido para líquido) | Peça monolítica totalmente densa |

Precisa escolher o processo térmico certo para seus materiais?

Compreender a relação precisa entre as temperaturas de sinterização e fusão é crítico para o desenvolvimento de componentes de alto desempenho, especialmente ao trabalhar com metais refratários ou compósitos cerâmicos.

A KINTEK é especializada em equipamentos e consumíveis de laboratório para processamento de materiais, oferecendo as ferramentas e a experiência para ajudá-lo a otimizar seus parâmetros de sinterização para maior resistência, densidade e precisão dimensional.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar sua síntese de materiais e alcançar seus objetivos de propriedades específicas.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a faixa de temperatura de um forno? De 1100°C a mais de 2000°C Explicado

- Qual é a temperatura para um forno? Depende do seu material e objetivo do processo

- Por que a sinterização é importante no processamento cerâmico? Obtenha Peças Cerâmicas Densas e de Alto Desempenho

- A que temperatura é seguro abrir uma mufla? Um guia para prevenir lesões e danos ao equipamento

- Quais são os materiais utilizados em um forno mufla? Um Guia para Construção Durável e Desempenho Ótimo