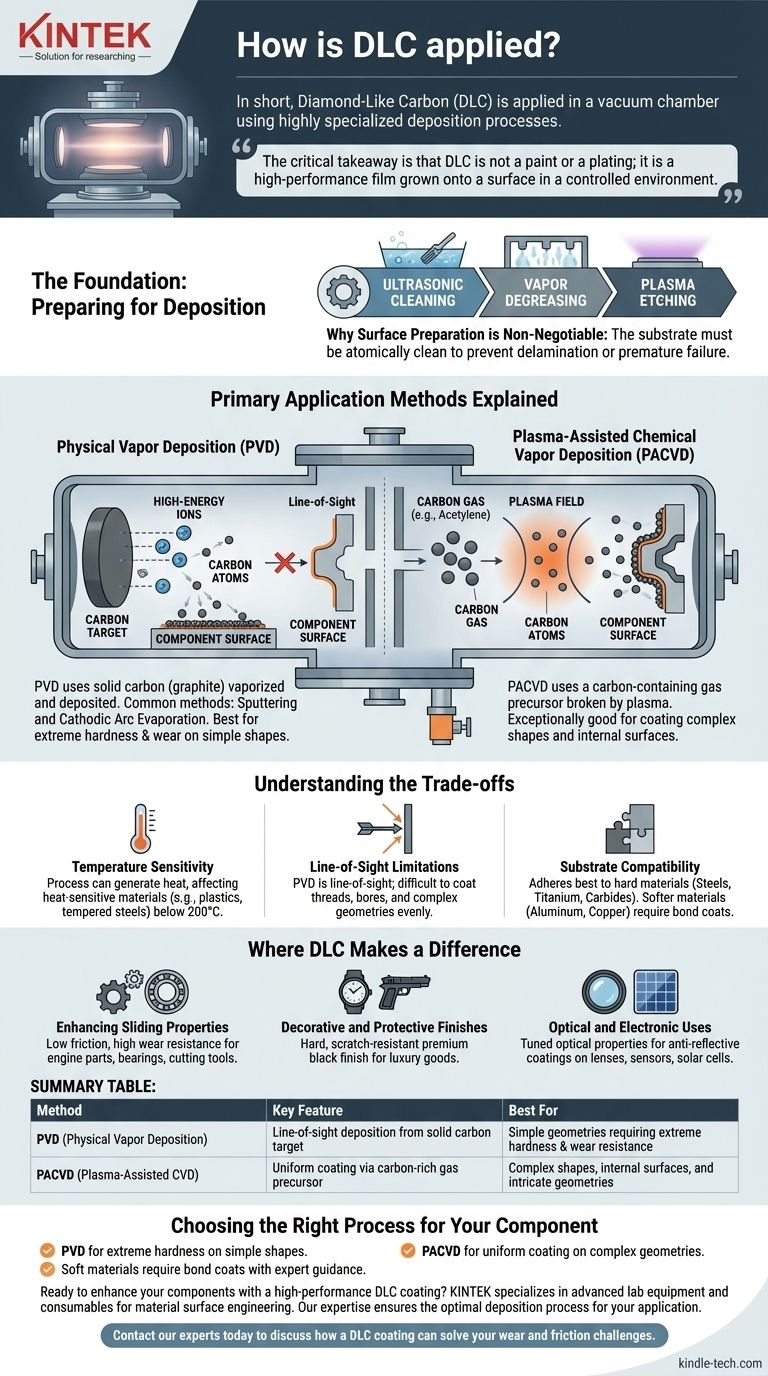

Em resumo, o Carbono Tipo Diamante (DLC) é aplicado em uma câmara de vácuo usando processos de deposição altamente especializados. Os dois métodos industriais mais comuns são a Deposição Física de Vapor (PVD) e a Deposição Química de Vapor Assistida por Plasma (PACVD), ambos construindo o revestimento átomo por átomo na superfície de um componente.

A conclusão fundamental é que o DLC não é uma tinta ou um banho; é um filme de alto desempenho cultivado em uma superfície em um ambiente controlado. A escolha do método de aplicação é ditada pela geometria da peça, pelo material do substrato e pelas propriedades específicas exigidas do revestimento final.

A Fundação: Preparação para a Deposição

Antes que qualquer revestimento seja aplicado, a superfície do componente deve estar imaculada. Esta é a etapa mais crítica para garantir a adesão e o desempenho adequados.

Por que a Preparação da Superfície é Inegociável

A superfície do substrato deve estar atomicamente limpa. Qualquer resíduo, de óleos a poeira microscópica, criará um ponto fraco, fazendo com que o revestimento se delamine ou falhe prematuramente.

O processo geralmente envolve banhos de limpeza ultrassônica em várias etapas, desengraxe a vapor e, às vezes, ataque por plasma dentro da própria câmara de revestimento para remover as camadas finais de contaminantes.

Métodos Principais de Aplicação Explicados

Os revestimentos DLC são formados no vácuo usando plasma, que é um gás ionizado que permite a deposição precisa do filme de carbono.

Deposição Física de Vapor (PVD)

PVD abrange técnicas onde um material sólido (neste caso, grafite) é vaporizado e depois depositado no componente.

Os métodos PVD mais comuns para DLC são sputtering (pulverização catódica) e evaporação por arco catódico. Em ambos, íons de alta energia bombardeiam um alvo de carbono sólido, desalojando átomos de carbono. Esses átomos então viajam através do vácuo e se condensam na superfície do componente, formando o denso filme de DLC.

Deposição Química de Vapor Assistida por Plasma (PACVD)

PACVD usa uma abordagem diferente. Em vez de começar com um alvo de carbono sólido, este método introduz um gás contendo carbono (como acetileno) na câmara de vácuo.

Um poderoso campo de plasma é gerado, que quebra as moléculas de gás. Isso libera os átomos de carbono para se depositarem uniformemente no componente, criando a camada de DLC. Como usa um precursor gasoso, o PACVD é excepcionalmente bom no revestimento de formas complexas e superfícies internas.

Entendendo as Compensações

A aplicação de um revestimento DLC é um processo técnico com limitações específicas que devem ser consideradas durante a fase de projeto.

Sensibilidade à Temperatura

Tanto PVD quanto PACVD são processos energéticos que geram calor. Embora muitos processos sejam projetados para operar em temperaturas mais baixas (abaixo de 200°C), o calor ainda pode ser suficiente para afetar materiais sensíveis ao calor, como certos plásticos ou aços temperados a baixas temperaturas.

Limitações de Linha de Visada

Os métodos PVD são geralmente processos de "linha de visada". Isso significa que o revestimento só pode se formar em superfícies que têm um caminho direto da fonte de carbono. Isso torna difícil revestir uniformemente geometrias complexas, roscas ou furos internos.

Compatibilidade com o Substrato

O DLC adere melhor a materiais duros e estáveis, como aços, titânio e carbonetos. Materiais mais macios, como alumínio ou cobre, geralmente requerem camadas intermediárias especializadas (ou "camadas de ligação") para garantir que o filme DLC duro tenha uma base estável e adira corretamente.

Onde o DLC Faz a Diferença

As propriedades exclusivas do DLC o tornam valioso em vários setores para fins funcionais e estéticos.

Melhorando as Propriedades de Deslizamento

Como as referências observam, um uso principal é para componentes que exigem baixo atrito e alta resistência ao desgaste. Isso inclui peças de motor, como pinos de pistão e levantadores de válvulas, rolamentos e ferramentas de corte industriais.

Acabamentos Decorativos e Protetores

O DLC fornece uma superfície dura e resistente a arranhões com um acabamento preto premium. É frequentemente usado em relógios de luxo, armas de fogo de ponta e outros produtos de consumo onde a durabilidade e a aparência são primordiais.

Usos Ópticos e Eletrônicos

A estrutura específica de um filme DLC pode ser ajustada para propriedades ópticas. Conforme observado, ele pode servir como um revestimento durável e antirreflexo para lentes, sensores e até mesmo melhorar a eficiência de células solares de silício.

Escolhendo o Processo Certo para o Seu Componente

Entender o método de aplicação é a chave para implementar com sucesso um revestimento DLC.

- Se seu foco principal é dureza extrema e resistência ao desgaste em uma forma simples: Um processo de evaporação por arco PVD é uma escolha excelente e comum.

- Se seu foco principal é revestir uma geometria complexa ou superfície interna: Um processo PACVD é superior devido ao seu uso de um gás precursor que reveste de forma mais uniforme.

- Se o seu componente é feito de um material macio como alumínio: Você deve trabalhar com seu fornecedor de revestimento para especificar a camada de ligação adesiva correta para um resultado bem-sucedido.

Em última análise, uma aplicação DLC bem-sucedida depende de combinar a técnica de deposição com o material, a geometria e o objetivo funcional do seu componente.

Tabela de Resumo:

| Método | Característica Principal | Melhor Para |

|---|---|---|

| PVD (Deposição Física de Vapor) | Deposição por linha de visada a partir de um alvo de carbono sólido | Geometrias simples que exigem dureza extrema e resistência ao desgaste |

| PACVD (Deposição Química de Vapor Assistida por Plasma) | Revestimento uniforme através de um precursor gasoso rico em carbono | Formas complexas, superfícies internas e geometrias intrincadas |

Pronto para aprimorar seus componentes com um revestimento DLC de alto desempenho?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para engenharia de superfícies de materiais. Nossa experiência garante que você selecione o processo de deposição ideal (PVD ou PACVD) para seu substrato e aplicação específicos, garantindo dureza superior, resistência ao desgaste e baixo atrito.

Contate nossos especialistas hoje para discutir como um revestimento DLC pode resolver seus desafios de desgaste e atrito.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

As pessoas também perguntam

- Quais fatores de processo influenciam a qualidade do filme PECVD? Dominando energia, pressão e temperatura para um crescimento superior

- Qual é a função de um sistema de reator de plasma? Descubra a Síntese Verde de Nanopartículas de Prata Impulsionada por CNP

- Qual a temperatura do nitreto de silício PECVD? Um guia para deposição em baixa temperatura para dispositivos sensíveis

- Como o revestimento DLC é aplicado? Uma Análise Aprofundada do Processo de Deposição a Vácuo de Precisão

- Quão dura é a camada de DLC? Alcance Resistência Superior ao Desgaste com Dureza de Até 90 GPa

- Como as propriedades do filme são controladas usando ICPCVD? Domine a Ligação Atômica Precisa e a Deposição de Plasma de Alta Densidade

- Como funciona o processo PECVD? Obtenha filmes finos de alta qualidade a baixa temperatura

- O que é plasma no processo CVD? Redução das Temperaturas de Deposição para Materiais Sensíveis ao Calor