Determinar o teor de cinzas de um material é um procedimento analítico fundamental que envolve a combustão completa de seus componentes orgânicos em um forno mufla. O resíduo inorgânico e não combustível que permanece é a "cinza", que é então pesada para calcular sua porcentagem da massa original da amostra. Este método gravimétrico é uma medida direta do teor mineral total.

O princípio central é direto: uma amostra é pesada, aquecida a uma temperatura alta e controlada até que toda a matéria orgânica queime, e então a cinza inorgânica restante é pesada novamente. A precisão do resultado depende do controle preciso da temperatura, manuseio cuidadoso para evitar perda de amostra e resfriamento adequado para evitar a absorção de umidade.

O Princípio: Análise Gravimétrica via Combustão

A análise do teor de cinzas é uma forma de análise gravimétrica, o que significa que se baseia na medição da massa. O processo é projetado para remover todos os materiais voláteis e combustíveis – principalmente compostos à base de carbono, hidrogênio, nitrogênio e oxigênio – da amostra.

O que é "Cinza"?

Cinza é o resíduo inorgânico deixado após a combustão completa. É composta principalmente por óxidos metálicos e outros sais minerais não combustíveis que estavam presentes no material original.

Por que usar um Forno Mufla?

Um forno mufla é essencialmente um forno de alta temperatura isolado para atingir e manter temperaturas específicas e uniformes, muitas vezes excedendo 1000°C. Este ambiente controlado é crucial para garantir que toda a porção orgânica da amostra seja totalmente oxidada e queimada sem decompor os componentes minerais que se pretende medir.

O Procedimento Padrão: Um Guia Passo a Passo

Embora parâmetros específicos como temperatura e duração sejam ditados pelo método padrão (por exemplo, ASTM, ISO) para um determinado material, as etapas fundamentais são universais.

Etapa 1: Preparação do Cadinho

Antes de introduzir a amostra, o recipiente (geralmente um cadinho de porcelana) deve ser preparado. Ele é aquecido no forno mufla na temperatura de teste, resfriado em um dessecador e pesado. Este processo é repetido até que um peso constante seja alcançado, garantindo que qualquer umidade ou resíduo no próprio cadinho seja removido e não afete o resultado final.

Etapa 2: Preparação e Pesagem da Amostra

Uma porção representativa do material é pesada diretamente no cadinho preparado. É fundamental registrar este peso inicial com alta precisão.

A amostra deve ser espalhada em uma camada fina e uniforme no fundo do cadinho. Uma amostra espessa pode levar à combustão incompleta do material no centro.

Etapa 3: O Processo de Calcinação (Carbonização)

Para evitar que a amostra espirre e perca massa devido à combustão rápida, ela deve ser introduzida no forno gradualmente.

Coloque o cadinho perto da boca do forno pré-aquecido. Deixe a amostra aquecer lentamente, soltar fumaça e carbonizar por vários minutos até que a fumaça densa diminua.

Etapa 4: O Processo de Calcinação (Combustão)

Assim que a amostra parar de soltar fumaça, empurre suavemente o cadinho para a parte mais quente e central do forno. Feche a porta do forno e deixe-o queimar pelo tempo especificado pelo seu método.

O controlador do forno manterá a temperatura definida (por exemplo, 815±15°C conforme a referência). O sistema ligará e desligará a energia, muitas vezes indicado por luzes, para manter esta temperatura estável.

Etapa 5: Resfriamento e Dessecação

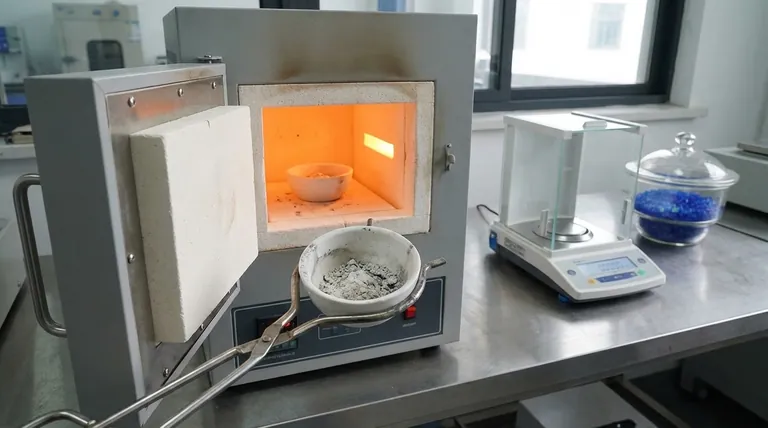

Assim que o tempo de calcinação estiver completo, a energia é desligada. Usando pinças longas, remova cuidadosamente o cadinho quente do forno e coloque-o em uma superfície resistente ao calor por alguns minutos para esfriar ligeiramente.

Crucialmente, você deve então transferir o cadinho para um dessecador. Um dessecador é um recipiente selado com um agente secante que fornece um ambiente livre de umidade. Isso evita que as cinzas altamente higroscópicas (absorventes de água) ganhem peso da umidade atmosférica, o que corromperia a medição final.

Etapa 6: Pesagem Final e Cálculo

Depois que o cadinho esfriar à temperatura ambiente dentro do dessecador, ele é pesado novamente na mesma balança analítica. O teor de cinzas é então calculado como uma porcentagem.

Fórmula:

Cinzas % = (Peso das Cinzas / Peso Inicial da Amostra) x 100

Armadilhas Comuns a Serem Evitadas

Alcançar resultados precisos e repetíveis requer evitar alguns erros comuns.

Espalhamento da Amostra

Isso é causado pela introdução da amostra no forno muito rapidamente. A combustão violenta e rápida pode ejetar pequenas partículas da amostra do cadinho, levando a um resultado de teor de cinzas artificialmente baixo. A etapa inicial de carbonização é a solução.

Combustão Incompleta

Se o resíduo final for escuro ou contiver manchas pretas, a combustão foi incompleta. Isso pode ser causado pela temperatura muito baixa, tempo de calcinação muito curto ou camada de amostra muito espessa. A cinza final deve ser tipicamente um pó fino e de cor clara (branco ou cinza).

Absorção de Umidade

Esta é a fonte de erro mais sutil, mas significativa. As cinzas quentes são extremamente reativas com a umidade do ar. Não resfriar o cadinho completamente dentro de um dessecador em funcionamento resultará em um peso final muito alto, inflando o valor do seu teor de cinzas.

Fazendo a Escolha Certa para o Seu Objetivo

Dominar esta técnica é sobre compreender os princípios de precisão, controle e limpeza. O objetivo dita o foco.

- Se o seu foco principal é o Controle de Qualidade de rotina: A consistência é primordial. Garanta que a preparação da amostra, a temperatura do forno e o tempo de calcinação sejam idênticos para cada teste, a fim de obter resultados comparáveis.

- Se o seu foco principal é Pesquisa e Desenvolvimento: A validação do método é fundamental. Você pode precisar experimentar diferentes temperaturas e tempos para encontrar as condições ideais que proporcionem combustão completa sem degradar os minerais de interesse.

- Se o seu foco principal é a segurança laboratorial: Sempre use equipamentos de proteção individual (EPI) adequados, incluindo luvas resistentes ao calor e óculos de segurança. Manuseie cadinhos quentes apenas com pinças longas e seguras.

Em última análise, uma determinação bem-sucedida do teor de cinzas é um testemunho de uma prática laboratorial meticulosa.

Tabela Resumo:

| Etapa | Ação Chave | Propósito |

|---|---|---|

| 1 | Preparação do Cadinho | Remover umidade/resíduo para peso de tara preciso |

| 2 | Pesagem da Amostra | Registrar massa inicial precisa para cálculo |

| 3 | Carbonização | Prevenir espalhamento da amostra e perda de massa |

| 4 | Combustão | Queimar matéria orgânica em temperatura controlada |

| 5 | Resfriamento em Dessecador | Prevenir absorção de umidade por cinzas higroscópicas |

| 6 | Pesagem Final | Medir massa do resíduo inorgânico |

Precisa de análise precisa do teor de cinzas para seus materiais? Os fornos mufla da KINTEK oferecem o controle uniforme de alta temperatura e a confiabilidade essenciais para resultados gravimétricos precisos. Seja em controle de qualidade, pesquisa ou testes de alimentos, nosso equipamento de laboratório garante combustão completa sem degradação mineral. Entre em contato com nossos especialistas hoje para encontrar o forno perfeito para sua aplicação específica e obter medições de teor de cinzas consistentes e confiáveis.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é o uso principal do forno na indústria química? Domine o Tratamento Térmico para a Transformação de Materiais

- Qual é o significado de forno mufla? A Chave para Processamento Puro e de Alta Temperatura

- O que faz um forno mufla? Obtenha processamento de alta temperatura puro e livre de contaminação

- Quais são os três tipos de fornos? Escolha o Forno Certo para Suas Necessidades

- Qual é o material refratário em um forno mufla? Descubra o Sistema Cerâmico de Alta Temperatura