Em essência, um cadinho é um recipiente especializado projetado para suportar temperaturas extremas para a fusão de materiais. Ele atua como o vaso principal colocado dentro de um forno, onde aquece uma substância sólida, como metal ou vidro, até que se torne um líquido fundido. Esse líquido pode então ser derramado em um molde para criar uma nova forma.

A função central de um cadinho é atuar como um intermediário, contendo com segurança um material enquanto ele é aquecido até seu ponto de fusão por uma fonte externa, tipicamente um forno, permitindo sua transformação de um sólido para um líquido derramável para fundição ou análise.

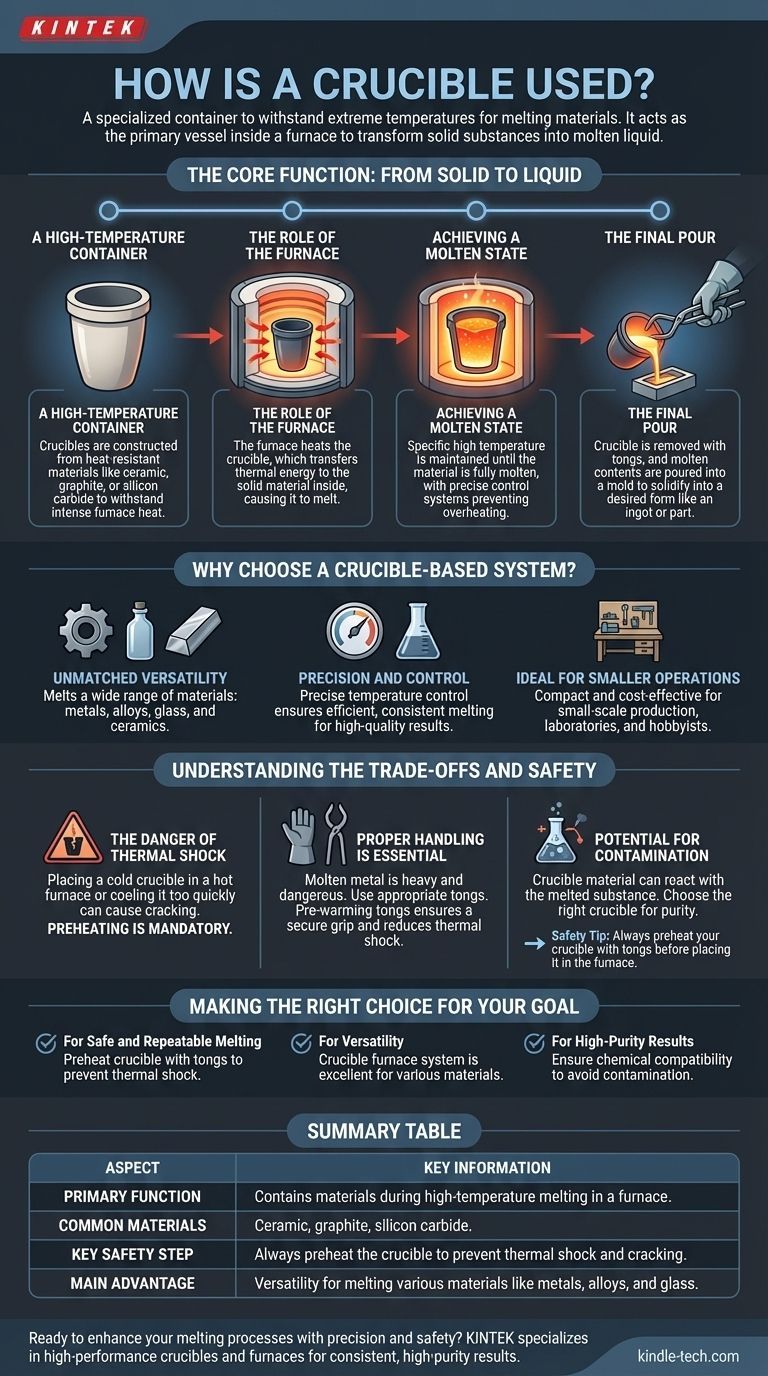

A Função Central: De Sólido a Líquido

O papel de um cadinho é simples no conceito, mas crítico na execução. É o componente central em qualquer processo que exija a fusão controlada de uma substância em altas temperaturas.

Um Recipiente de Alta Temperatura

Um cadinho não é apenas qualquer pote. Ele é construído com materiais como cerâmica, grafite ou carbeto de silício que possuem pontos de fusão excepcionalmente altos e podem resistir ao calor intenso gerado por um forno sem se decompor.

O Papel do Forno

O cadinho é colocado dentro de um forno (como um forno elétrico ou mufla), que é a fonte de calor. O forno aquece o cadinho, e o cadinho, por sua vez, transfere essa energia térmica para o material dentro dele, fazendo-o derreter.

Atingindo um Estado Fundido

O sistema mantém uma alta temperatura específica até que o material dentro do cadinho esteja totalmente derretido. Os modernos fornos de cadinho frequentemente incluem sistemas de controle de temperatura precisos para garantir que o material atinja seu estado fundido ideal sem ser superaquecido ou danificado.

O Vazamento Final

Uma vez que o material está líquido, o cadinho é cuidadosamente removido do forno usando tenazes especializadas. O conteúdo fundido é então derramado em um molde ou outro recipiente para esfriar e solidificar na forma desejada, como um lingote, uma peça de joalheria ou uma peça de máquina.

Por Que Escolher um Sistema Baseado em Cadinho?

O uso de um cadinho e forno oferece várias vantagens distintas, tornando-o um método preferido em laboratórios, fundições e oficinas.

Versatilidade Incomparável

Os fornos de cadinho são altamente versáteis e podem ser usados para derreter uma ampla gama de materiais. Isso inclui vários metais, ligas, vidro e cerâmicas, tornando-os adequados para muitas indústrias e aplicações diferentes.

Precisão e Controle

A capacidade de controlar a temperatura com precisão é um benefício fundamental. Isso garante que os materiais sejam derretidos de forma eficiente e consistente, o que é crucial para alcançar resultados de alta qualidade em fundição e ciência de materiais.

Ideal para Operações Menores

Devido ao seu tamanho compacto e custo-benefício, os sistemas de cadinho são uma excelente escolha para produção em pequena escala, pesquisa laboratorial e aplicações de hobby onde a fusão em escala industrial grande não é necessária.

Entendendo as Compensações e a Segurança

Embora eficaz, o uso de um cadinho requer um claro entendimento dos riscos e das melhores práticas envolvidas no trabalho em altas temperaturas.

O Perigo do Choque Térmico

Uma das considerações mais críticas é o choque térmico. Colocar um cadinho frio em um forno incandescente ou resfriá-lo muito rapidamente pode fazer com que ele rache ou se estilhace. É por isso que pré-aquecer o cadinho é uma etapa de segurança obrigatória.

O Manuseio Adequado é Essencial

Um cadinho cheio de metal fundido é extremamente pesado e perigoso. Ele deve ser manuseado com tenazes para cadinho que sejam do tamanho apropriado e em boas condições. Pré-aquecer as tenazes antes de agarrar o cadinho ajuda a garantir uma pegada segura e reduz o risco de choque térmico.

Potencial de Contaminação

O material do próprio cadinho pode, às vezes, reagir ou contaminar a substância que está sendo derretida. Escolher o tipo certo de cadinho para o material específico com o qual você está trabalhando é essencial para manter a pureza.

Fazendo a Escolha Certa para o Seu Objetivo

Aplicar este conhecimento depende inteiramente do seu objetivo.

- Se o seu foco principal for fusão segura e repetível: Sempre pré-aqueça seu cadinho com tenazes antes de colocá-lo no forno para evitar rachaduras devido ao choque térmico.

- Se o seu foco principal for versatilidade para uma oficina ou laboratório: Um sistema de forno de cadinho é um excelente investimento, permitindo que você trabalhe com uma ampla variedade de materiais, de metais a vidro.

- Se o seu foco principal for alcançar resultados de alta pureza: Certifique-se de que o material do seu cadinho seja quimicamente compatível com a substância que você pretende derreter para evitar contaminação.

Em última análise, usar um cadinho é um processo fundamental para transformar matérias-primas em formas novas e úteis através da aplicação controlada de calor.

Tabela de Resumo:

| Aspecto | Informação Chave |

|---|---|

| Função Principal | Contém materiais durante a fusão em alta temperatura em um forno. |

| Materiais Comuns | Cerâmica, grafite, carbeto de silício. |

| Etapa de Segurança Chave | Sempre pré-aqueça o cadinho para evitar choque térmico e rachaduras. |

| Principal Vantagem | Versatilidade para fundir vários materiais como metais, ligas e vidro. |

Pronto para aprimorar seus processos de fusão com precisão e segurança? A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, incluindo cadinhos e fornos projetados para confiabilidade e controle exato de temperatura. Se você está em um laboratório de pesquisa, fundição ou oficina, nossas soluções ajudam você a alcançar resultados consistentes e de alta pureza. Entre em contato com nossos especialistas hoje mesmo para encontrar o sistema de cadinho perfeito para seus materiais e objetivos específicos!

Guia Visual

Produtos relacionados

- Crisol de Alúmina Avançado de Cerâmica Fina Al2O3 com Tampa Crisol Cilíndrico de Laboratório

- Crisol de Cerâmica de Alumina em Forma de Arco Resistente a Altas Temperaturas para Engenharia de Cerâmicas Finas Avançadas

- Fabricante de peças usinadas e moldadas personalizadas de PTFE Teflon com cadinho e tampa de PTFE

- Crisóis de Alumina Cerâmica Fina Avançada de Engenharia (Al2O3) para Análise Térmica TGA DTA

- Crisol de Cerâmica de Alumina Al2O3 em Forma de Barco Semicircular com Tampa para Engenharia de Cerâmica Fina Avançada

As pessoas também perguntam

- Quais são as precauções de segurança de um cadinho? Proteja seu laboratório contra choque térmico e perigos

- O que é um material de cadinho para um forno? Um guia para escolher o recipiente de alta temperatura certo

- Qual temperatura o cadinho de alumina suporta? Um Guia para Estabilidade em Alta Temperatura e Segurança

- Qual é a faixa de temperatura dos cadinhos de alumina? Fatores Chave para Uso Seguro em Altas Temperaturas

- O que é um cadinho de porcelana? Escolhendo o Recipiente de Laboratório de Alta Temperatura Certo