Em sua essência, o processo de pulverização catódica é um método de deposição física de vapor (PVD) que funciona como um jateamento de areia em escala atômica. Dentro de uma câmara de vácuo, íons de alta energia são acelerados para bombardear um material de origem, chamado de alvo. Essa colisão tem força suficiente para arrancar fisicamente átomos da superfície do alvo, que então viajam através do vácuo e se depositam em um substrato, construindo um filme fino e uniforme camada por camada.

A pulverização catódica não é uma reação química, mas um processo físico de transferência de momento. Seu poder reside no uso de íons energéticos para desalojar átomos de praticamente qualquer material, permitindo a criação de filmes finos de alta qualidade e fortemente ligados em um substrato, mesmo a partir de materiais com pontos de fusão extremamente altos.

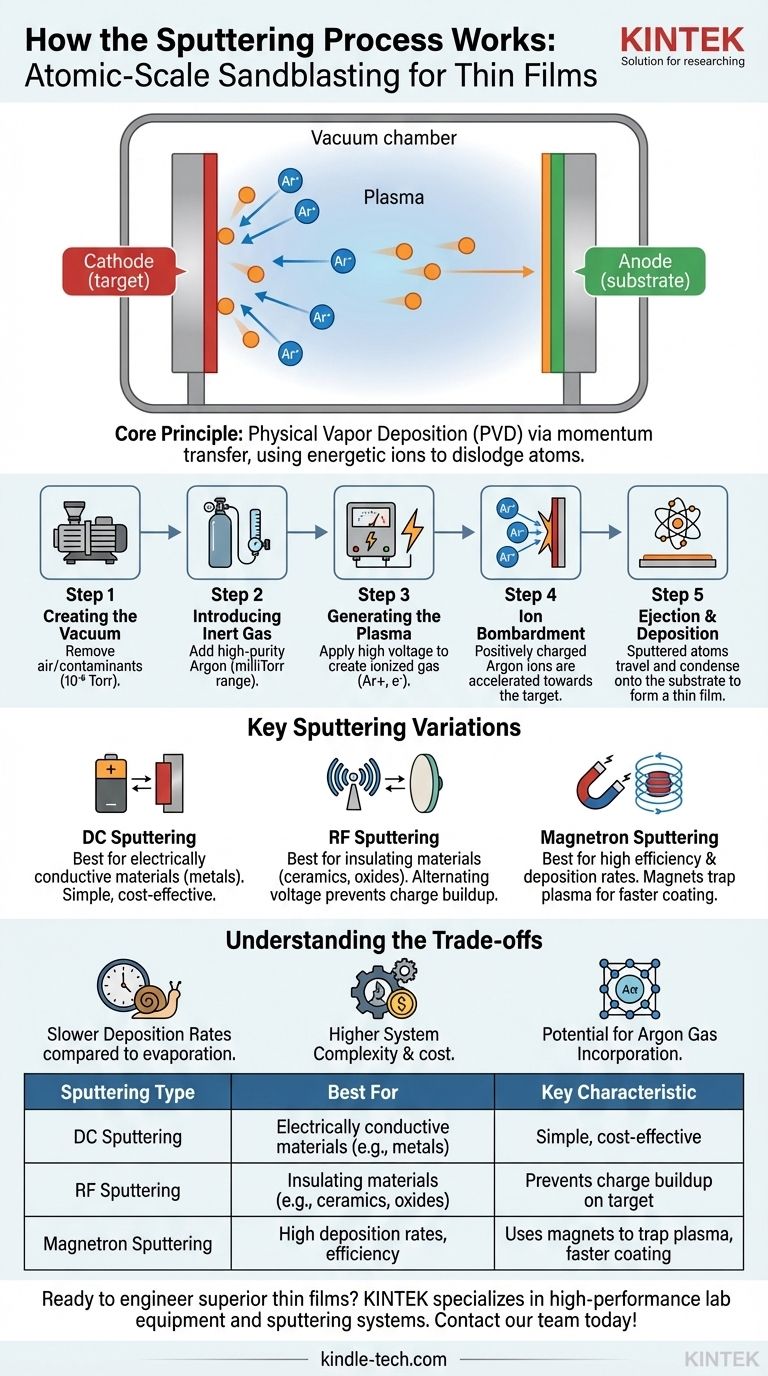

As Etapas Fundamentais da Pulverização Catódica

O processo de pulverização catódica é uma sequência precisamente controlada, projetada para criar um ambiente puro e energético para o crescimento do filme. Cada etapa desempenha uma função crítica para alcançar um revestimento de alta qualidade.

Etapa 1: Criação do Vácuo

Todo o processo ocorre dentro de uma câmara selada que é primeiramente bombeada até um alto vácuo, tipicamente em torno de 10⁻⁶ Torr ou menos.

Este vácuo inicial é crucial para remover o ar e outras moléculas contaminantes, como vapor de água. Sem ele, essas impurezas seriam incorporadas ao filme, degradando sua qualidade, ou reagiriam com os átomos pulverizados em pleno voo.

Etapa 2: Introdução de um Gás Inerte

Uma vez atingido o vácuo base, um gás inerte de alta pureza — mais comumente Argônio (Ar) — é introduzido na câmara.

A pressão da câmara é cuidadosamente elevada e estabilizada para uma pressão de trabalho na faixa de milliTorr. O argônio é usado porque é quimicamente não reativo, relativamente pesado e ioniza eficientemente sem reagir com o alvo ou o substrato.

Etapa 3: Geração do Plasma

Uma alta voltagem é aplicada entre dois eletrodos dentro da câmara. O material de origem (o alvo) é configurado como o cátodo (eletrodo negativo).

Este forte campo elétrico energiza o gás argônio, arrancando elétrons dos átomos de argônio e criando um brilho visível conhecido como plasma. Este plasma é uma "sopa" carregada de íons positivos de argônio (Ar+) e elétrons livres.

Etapa 4: Bombardeamento Iônico

Os íons de argônio carregados positivamente (Ar+) são poderosamente acelerados pelo campo elétrico e atraídos para o alvo carregado negativamente.

Eles colidem com a superfície do alvo com significativa energia cinética. Pense nesses íons como balas de canhão atômicas.

Etapa 5: Ejeção e Deposição

O impacto de um íon de argônio transfere momento suficiente para os átomos na superfície do alvo para superar suas forças de ligação, fazendo com que sejam ejetados ou "pulverizados".

Esses átomos recém-liberados viajam em linha reta através do ambiente de argônio de baixa pressão até atingirem o substrato (a peça sendo revestida). Lá, eles se condensam e se acumulam, formando um filme fino denso e altamente aderente.

Principais Variações da Pulverização Catódica para Diferentes Necessidades

Embora o princípio básico permaneça o mesmo, diferentes técnicas de pulverização catódica foram desenvolvidas para lidar com vários materiais e melhorar a eficiência.

Pulverização Catódica DC: O Modelo Básico

A pulverização catódica de Corrente Contínua (DC) usa uma voltagem negativa constante no alvo. É simples, eficaz e amplamente utilizada.

No entanto, funciona apenas para materiais de alvo eletricamente condutores, como metais. Materiais isolantes acumulariam rapidamente uma carga positiva do bombardeamento iônico, neutralizando efetivamente o campo elétrico e interrompendo o processo.

Pulverização Catódica RF: Para Materiais Isolantes

A pulverização catódica de Radiofrequência (RF) resolve o problema de revestimento com materiais não condutores, como cerâmicas ou óxidos.

Em vez de uma voltagem DC constante, ela usa uma voltagem alternada de alta frequência (tipicamente 13,56 MHz). Essa rápida alternância de polaridade impede o acúmulo de carga na superfície do alvo, permitindo a pulverização de qualquer material, independentemente de suas propriedades elétricas.

Pulverização Catódica por Magnetron: Para Maior Eficiência

A pulverização catódica por magnetron é o método industrial mais comum porque aumenta drasticamente a velocidade de deposição.

Ímãs poderosos são colocados atrás do alvo para criar um campo magnético que aprisiona os elétrons livres do plasma diretamente na frente da superfície do alvo. Esses elétrons aprisionados voam em um caminho espiral, aumentando significativamente suas chances de colidir e ionizar átomos de argônio. Isso cria um plasma muito mais denso, levando a mais bombardeamento iônico e uma taxa de pulverização mais rápida.

Compreendendo as Compensações

A pulverização catódica é uma técnica poderosa e versátil, mas é essencial entender suas limitações práticas em comparação com outros métodos.

Taxas de Deposição Mais Lentas

Em comparação com algumas formas de evaporação térmica, a pulverização catódica pode ser um processo mais lento. A ejeção átomo por átomo é inerentemente menos rápida do que ferver um material em um cadinho. Embora a pulverização catódica por magnetron ajude, a evaporação de alta taxa ainda pode ser mais rápida para certas aplicações.

Maior Complexidade do Sistema

Os sistemas de pulverização catódica são mais complexos e caros do que os evaporadores térmicos simples. Eles exigem fontes de alimentação de alta voltagem (DC ou RF), controladores de fluxo de gás precisos e sistemas de vácuo robustos, aumentando tanto o investimento inicial quanto os custos de manutenção.

Potencial de Incorporação de Gás

Como o processo ocorre em um ambiente de argônio, uma pequena porcentagem de átomos de argônio pode ser incorporada ao filme em crescimento. Para a maioria das aplicações, isso é insignificante, mas para filmes ópticos ou eletrônicos altamente sensíveis, pode ser um fator que influencia as propriedades do material.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da técnica de pulverização catódica correta é uma função direta do seu material alvo e da eficiência do processo desejada.

- Se o seu foco principal é revestir um material condutor como um metal: A pulverização catódica DC padrão é o método mais direto e econômico.

- Se o seu foco principal é revestir um material isolante como uma cerâmica (Al₂O₃) ou quartzo (SiO₂): A pulverização catódica RF é a escolha necessária para superar o acúmulo de carga no alvo.

- Se o seu foco principal é alcançar altas taxas de deposição e minimizar o aquecimento do substrato: A pulverização catódica por magnetron, seja DC para metais ou RF para isolantes, é o padrão da indústria para produção eficiente.

Ao compreender esses princípios fundamentais, você pode controlar precisamente a deposição de materiais para projetar filmes finos com propriedades específicas e desejadas em nível atômico.

Tabela Resumo:

| Tipo de Pulverização Catódica | Melhor Para | Característica Principal |

|---|---|---|

| Pulverização Catódica DC | Materiais eletricamente condutores (ex: metais) | Simples, econômica |

| Pulverização Catódica RF | Materiais isolantes (ex: cerâmicas, óxidos) | Evita o acúmulo de carga no alvo |

| Pulverização Catódica por Magnetron | Altas taxas de deposição, eficiência | Usa ímãs para aprisionar o plasma, revestimento mais rápido |

Pronto para projetar filmes finos superiores? O equipamento de pulverização catódica certo é fundamental para o sucesso de sua P&D ou produção. A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas de pulverização catódica, para atender às suas necessidades específicas de deposição de materiais. Nossos especialistas podem ajudá-lo a selecionar a configuração perfeita para alvos condutores ou isolantes. Entre em contato com nossa equipe hoje para discutir como podemos aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Barco de Evaporação para Matéria Orgânica

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

As pessoas também perguntam

- Qual é a diferença entre peças fundidas e sinterizadas? Escolha o Processo Certo de Conformação de Metais

- Qual é a capacidade de uma máquina de pirólise? De Pequenos Lotes a Escala Industrial

- Por que um forno de precisão é necessário para catalisadores SnS2 para SnO2/MoS2? Garante Fase Uniforme e Crescimento Epitaxial

- Qual é o nome do forno industrial? Um Guia para Classificar Equipamentos de Aquecimento

- O que acontece na pulverização catódica? Um Guia Passo a Passo para a Deposição de Filmes Finos

- Qual é o equipamento típico comum usado para aquecimento? Um Guia sobre Placas de Aquecimento, Bicos de Bunsen, Mantas de Aquecimento e Banhos

- Quais são os diferentes tipos de pirólise de resíduos para energia? Um Guia para a Produção de Bio-carvão, Bio-óleo e Gás de Síntese

- Qual é o propósito de usar argônio durante o processo de sputtering? Habilitar a Deposição Eficiente de Filmes Finos