Em resumo, a evaporação por feixe de elétrons é um processo que utiliza um feixe de elétrons de alta energia para ferver um material dentro de uma câmara de vácuo. Isso cria um vapor do material fonte, que então viaja e se condensa em um objeto alvo, conhecido como substrato, formando um revestimento excepcionalmente puro e fino.

O princípio central não é meramente o aquecimento, mas a transferência precisa e eficiente de energia. Ao converter a energia cinética dos elétrons diretamente em energia térmica dentro do material alvo, este método contorna muitas fontes de contaminação, tornando-o uma técnica fundamental para aplicações de filmes finos de alto desempenho.

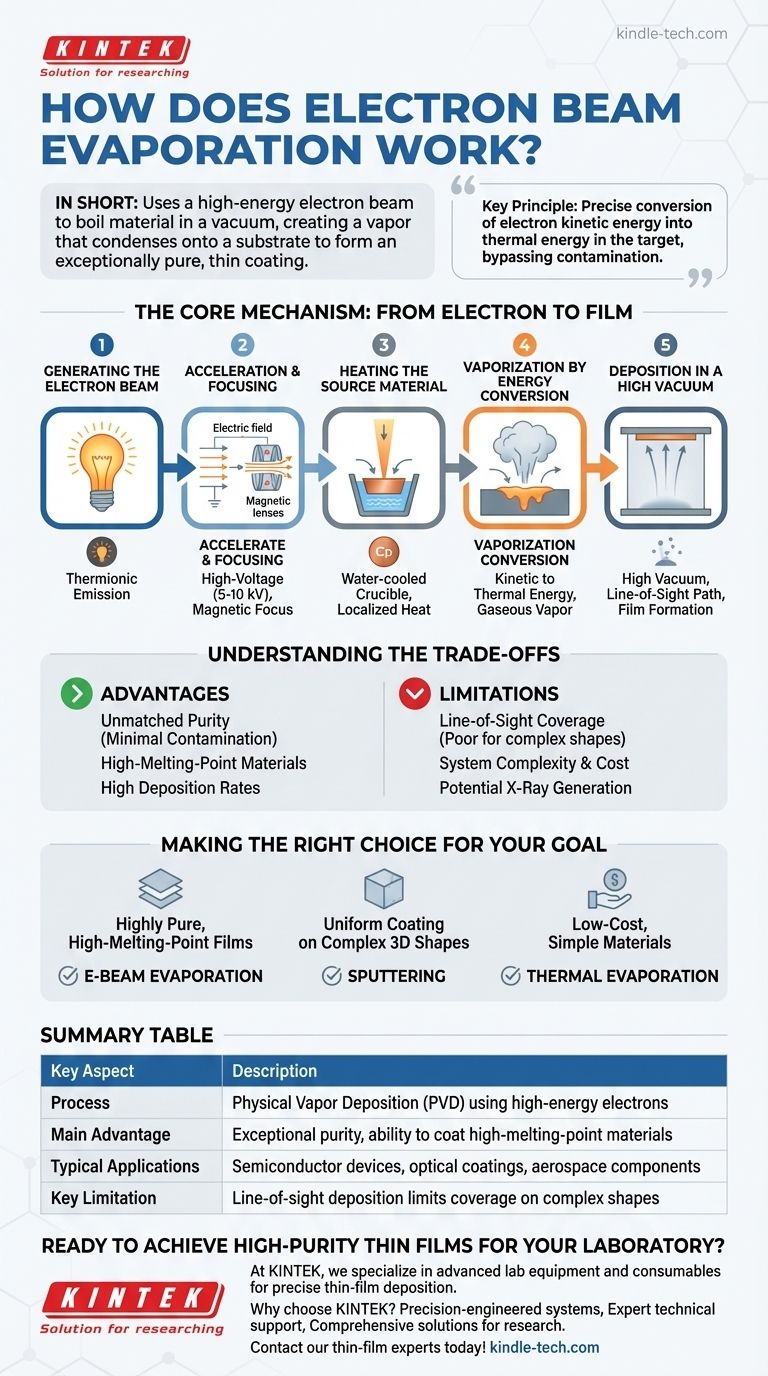

O Mecanismo Central: Do Elétron ao Filme

A evaporação por feixe de elétrons (e-beam) é uma forma sofisticada de Deposição Física de Vapor (PVD). A compreensão de suas etapas sequenciais revela por que é tão eficaz para criar filmes de alta qualidade.

Etapa 1: Geração do Feixe de Elétrons

O processo começa com um filamento de tungstênio. Uma forte corrente elétrica passa por este filamento, aquecendo-o a temperaturas extremas.

Este calor intenso faz com que o filamento libere uma nuvem de elétrons através de um processo conhecido como emissão termiônica.

Etapa 2: Aceleração e Focagem

Uma vez liberados, esses elétrons são acelerados por um campo elétrico de alta voltagem, tipicamente entre 5 e 10 quilovolts (kV), o que lhes confere uma imensa energia cinética.

Um sistema magnético então foca esses elétrons de alta velocidade em um feixe apertado e controlável, muito parecido com uma lente que foca a luz.

Etapa 3: Aquecimento do Material Fonte

Este feixe focado é direcionado para o material fonte (o "evaporante") que será depositado.

O material repousa dentro de um cadinho resfriado a água, geralmente feito de cobre. Este resfriamento é crítico, pois garante que o calor intenso seja localizado apenas no material fonte, evitando que o próprio cadinho derreta ou contamine o processo.

Etapa 4: Vaporização por Conversão de Energia

Ao impacto, a alta energia cinética dos elétrons é instantaneamente convertida em energia térmica dentro do material fonte.

Este aquecimento rápido e concentrado faz com que o material derreta e depois evapore, transformando-se diretamente em um vapor gasoso. Isso é muito mais eficiente do que aquecer o cadinho inteiro.

Etapa 5: Deposição em Alto Vácuo

Toda a operação ocorre dentro de uma câmara de alto vácuo. Este vácuo é essencial para garantir que as partículas vaporizadas possam viajar sem impedimentos até o substrato sem colidir com as moléculas de ar.

O vapor viaja em um caminho reto, de linha de visão, para cima, onde atinge o substrato mais frio. Ao contato, o vapor condensa de volta em um sólido, formando um filme fino, denso e altamente puro na superfície do substrato.

Compreendendo as Trocas

Embora poderosa, a evaporação por e-beam possui características específicas que a tornam adequada para algumas aplicações, mas menos ideal para outras. Compreender essas trocas é fundamental para tomar uma decisão informada.

Vantagem: Pureza Inigualável e Gama de Materiais

Como o feixe de elétrons aquece diretamente apenas o material fonte, a contaminação do cadinho é virtualmente eliminada. Isso resulta em filmes de pureza excepcional.

Este método de aquecimento direto também permite a evaporação de materiais com pontos de fusão muito altos, como tungstênio e tântalo, que são difíceis ou impossíveis de processar com métodos térmicos mais simples.

Vantagem: Altas Taxas de Deposição

A transferência de energia do feixe de elétrons para o material fonte é extremamente eficiente. Isso permite taxas de deposição muito mais altas em comparação com outras técnicas, como evaporação térmica ou sputtering, possibilitando uma fabricação mais rápida.

Limitação: Cobertura de Linha de Visão

O vapor viaja em linha reta da fonte para o substrato. Isso pode ser um problema ao revestir objetos tridimensionais complexos, pois as superfícies que não estão na "linha de visão" direta receberão pouco ou nenhum revestimento. Isso é conhecido como "cobertura de degrau" deficiente.

Limitação: Complexidade do Sistema e Geração de Raios-X

Os sistemas de e-beam são mais complexos e caros do que os evaporadores térmicos resistivos simples devido à necessidade de fontes de alimentação de alta voltagem e sistemas de focagem magnética.

Além disso, o impacto de elétrons de alta energia no material alvo pode gerar raios-X. Isso pode exigir blindagem para segurança e pode potencialmente danificar substratos ou filmes sensíveis à radiação.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente dos requisitos específicos do seu projeto para pureza, material, geometria e orçamento.

- Se o seu foco principal é criar filmes altamente puros de materiais com alto ponto de fusão: A evaporação por e-beam é a escolha superior devido ao seu mecanismo de aquecimento direto, eficiente e limpo.

- Se o seu foco principal é obter um revestimento uniforme em uma forma 3D complexa: Um método não direcional como o sputtering é provavelmente uma opção melhor para garantir uma cobertura completa e uniforme.

- Se o seu foco principal é a deposição de baixo custo de materiais simples com baixo ponto de fusão: Um sistema básico de evaporação térmica pode ser mais do que suficiente e muito mais econômico.

Em última análise, dominar a deposição de filmes finos vem de combinar os princípios únicos da técnica com o resultado específico que você precisa alcançar.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Deposição Física de Vapor (PVD) usando elétrons de alta energia |

| Principal Vantagem | Pureza excepcional e capacidade de revestir materiais com alto ponto de fusão |

| Aplicações Típicas | Dispositivos semicondutores, revestimentos ópticos, componentes aeroespaciais |

| Principal Limitação | A deposição em linha de visão limita a cobertura em formas complexas |

Pronto para Obter Filmes Finos de Alta Pureza para o Seu Laboratório?

Na KINTEK, somos especializados em equipamentos de laboratório avançados e consumíveis para deposição precisa de filmes finos. Nossos sistemas de evaporação por feixe de elétrons são projetados para ajudar laboratórios de pesquisa e industriais a criar revestimentos ultrapuros com compatibilidade de material excepcional.

Por que escolher a KINTEK para suas necessidades de deposição?

- Sistemas projetados com precisão para resultados confiáveis e repetíveis

- Suporte técnico especializado para seus requisitos de aplicação específicos

- Soluções abrangentes para pesquisa de semicondutores, óptica e materiais

Entre em contato com nossos especialistas em filmes finos hoje para discutir como nossas soluções de evaporação por feixe de elétrons podem avançar sua pesquisa ou capacidades de produção. Deixe-nos ajudá-lo a selecionar o sistema perfeito para seus requisitos de revestimento de alta pureza.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Crisol de Feixe de Elétrons, Crisol de Feixe de Canhão de Elétrons para Evaporação

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Qual é o processo de deposição por feixe de elétrons? Obtenha Filmes Finos de Alta Pureza e Custo-Benefício

- Qual é o impacto da temperatura do substrato nas propriedades do filme? Otimize Densidade, Cristalinidade e Tensão

- Quais são as aplicações da evaporação? Aproveitando seu poder para a inovação industrial

- Como funciona a evaporação por feixe de elétrons? Obtenha filmes finos de alta pureza para aplicações exigentes

- O que é o método de evaporação térmica? Um Guia Simples para Deposição de Filmes Finos

- O ouro pode ser evaporado? Desvendando a Deposição de Filmes Finos de Alta Pureza

- O que é a evaporação térmica de materiais orgânicos? O Método Suave para OLED e Eletrónica

- Por que a deposição por pulverização catódica é mais lenta que a evaporação? Desvendando a Física das Taxas de PVD