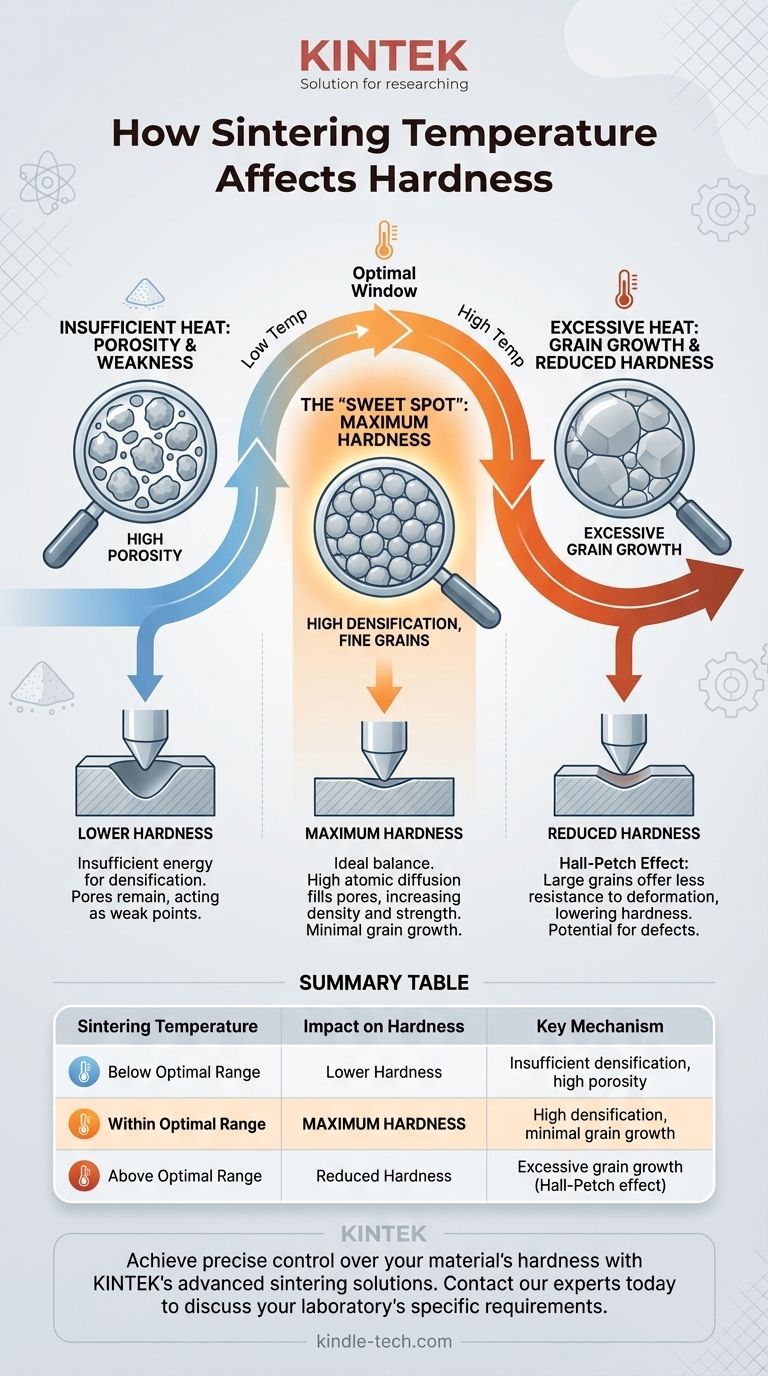

Na ciência dos materiais, a relação entre a temperatura de sinterização e a dureza é direta, mas com nuances. À medida que a temperatura de sinterização aumenta, a dureza do material geralmente aumenta devido à melhoria da ligação entre partículas e ao adensamento. No entanto, esta tendência só se mantém até um ponto ótimo, para além do qual temperaturas excessivas podem causar defeitos microestruturais, como o crescimento de grãos, levando a uma diminuição da dureza.

O princípio central é uma troca: temperaturas de sinterização mais elevadas fornecem a energia necessária para reduzir a porosidade e aumentar a densidade, o que aumenta a dureza. Mas se a temperatura for muito alta, promove o envelhecimento dos grãos (coarsening), o que enfraquece a microestrutura do material e, em última análise, reduz a dureza.

O Objetivo da Sinterização: Do Pó ao Sólido

A sinterização é um processo térmico para compactar e formar uma massa sólida de material por calor, sem o derreter até ao ponto de liquefação. Transforma um pó compactado solto num corpo denso e coerente.

O Papel dos Poros

O pó compactado inicial está cheio de espaços vazios, ou poros. Estes poros são pontos de fraqueza. Um material com alta porosidade é menos denso e, consequentemente, tem menor dureza e resistência mecânica.

O Mecanismo de Adensamento

O principal objetivo da sinterização é o adensamento — a eliminação destes poros. O calor fornece a energia térmica que permite que os átomos se movam, ou difundam, através das fronteiras das partículas de pó adjacentes. Este movimento atómico preenche os vazios, encolhe o componente e une as partículas numa estrutura forte e unificada.

Como a Temperatura Impulsiona a Dureza

A temperatura é a alavanca principal para controlar a taxa e a extensão do adensamento. O seu efeito na dureza final é um resultado direto da sua influência na microestrutura do material.

A Ligação Direta: Temperatura, Densidade e Dureza

À medida que a temperatura de sinterização sobe, a taxa de difusão atómica aumenta exponencialmente. Isto acelera o fecho dos poros e aumenta a densidade geral do material.

A dureza é fundamentalmente uma medida da resistência de um material à deformação plástica localizada. Um material mais denso, com menos vazios internos, oferece maior resistência à indentação e, portanto, é mais duro.

A Janela de Sinterização Ótima

Para qualquer material, existe uma janela de temperatura ótima. Dentro deste intervalo, atinge-se o adensamento máximo sem introduzir efeitos negativos significativos. Encontrar este "ponto ideal" é fundamental para o controlo do processo.

Compreender as Trocas: Quando Mais Calor Prejudica

Simplesmente aplicar mais calor nem sempre é melhor. Exceder a temperatura ótima introduz defeitos que podem comprometer ou mesmo reverter os ganhos de dureza.

O Problema do Crescimento de Grãos

A temperaturas excessivamente elevadas, a energia do sistema impulsiona um processo chamado crescimento de grãos ou envelhecimento. Grãos menores, que têm maior energia superficial, são consumidos por grãos maiores e em crescimento. Isto resulta numa microestrutura com alguns grãos muito grandes em vez de muitos grãos finos.

O Efeito Hall-Petch: Porque é que Grãos Grandes Reduzem a Dureza

A relação entre o tamanho do grão e a resistência mecânica é bem definida pelo efeito Hall-Petch. Este princípio afirma que a resistência e a dureza de um material diminuem à medida que o seu tamanho de grão aumenta.

As fronteiras entre os grãos atuam como barreiras ao movimento de discordâncias (o principal mecanismo de deformação plástica). Um material com muitos grãos finos tem uma área total maior de fronteiras de grão, tornando-o mais eficaz a resistir à deformação e, consequentemente, mais duro.

Outros Riscos de Temperatura Excessiva

Para além do crescimento de grãos, temperaturas extremas podem causar outros problemas, como fusão parcial, distorção do componente (abatimento) ou a formação de fases químicas indesejáveis, todos os quais degradam as propriedades mecânicas finais.

Otimizar a Temperatura de Sinterização para o Seu Objetivo

A temperatura ideal não é uma constante universal, mas depende do seu sistema de material, equipamento de processamento e resultado desejado.

- Se o seu foco principal é a dureza máxima: Deve equilibrar cuidadosamente o adensamento e o crescimento de grãos. Isto envolve frequentemente encontrar a temperatura mais alta possível que atinja densidade quase total antes do início do rápido envelhecimento dos grãos.

- Se o seu foco principal é a eficiência do processo: Uma temperatura ligeiramente mais alta por um tempo mais curto pode atingir uma densidade semelhante à de uma temperatura mais baixa por um tempo mais longo. No entanto, deve validar que este ciclo acelerado não empurra o material para a região de crescimento de grãos.

- Se está a desenvolver um novo processo: Comece com uma faixa de temperatura de 50% a 75% do ponto de fusão absoluto do material como ponto de partida. Realize experiências sistemáticas para mapear a relação entre temperatura, densidade, tamanho de grão e dureza.

Dominar o efeito da temperatura de sinterização é fundamental para projetar um material com desempenho previsível e fiável.

Tabela de Resumo:

| Efeito da Temperatura de Sinterização | Impacto na Dureza | Mecanismo Chave |

|---|---|---|

| Abaixo do Intervalo Ótimo | Dureza Inferior | Adensamento insuficiente, alta porosidade |

| Dentro do Intervalo Ótimo | Dureza Máxima | Alto adensamento, crescimento mínimo de grãos |

| Acima do Intervalo Ótimo | Dureza Reduzida | Crescimento excessivo de grãos (efeito Hall-Petch) |

Alcance um controlo preciso sobre a dureza do seu material com as soluções de sinterização avançadas da KINTEK. O nosso equipamento de laboratório e consumíveis são concebidos para o ajudar a encontrar a janela de temperatura de sinterização perfeita para densidade e resistência máximas. Quer esteja a desenvolver novos materiais ou a otimizar processos existentes, a KINTEK fornece as ferramentas fiáveis de que necessita para resultados consistentes e de alto desempenho.

Contacte os nossos especialistas hoje mesmo para discutir como podemos apoiar os requisitos específicos de sinterização do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Quais são as vantagens de usar um revestimento de alumina em um forno tubular para simulações de corrosão de combustão de biomassa?

- Qual é a função dos tubos de alumina e da lã de alumina em um forno de pirólise? Otimize a qualidade da sua produção de biochar

- Como um forno tubular de alumina com atmosfera controlada simula as condições em ambientes CSP? Mestre Precisão.

- Por que é necessário um revestimento de alumina de alta pureza para fornos tubulares de alta temperatura? Garanta pesquisa precisa sobre biomassa

- Qual é a temperatura de alta temperatura do tubo de cerâmica? De 1100°C a 1800°C, Escolha o Material Certo