Em resumo, o recozimento melhora as propriedades mecânicas usando um ciclo preciso de aquecimento e resfriamento controlado para alterar fundamentalmente a estrutura cristalina interna de um metal. Este processo alivia tensões internas, refina a estrutura de grãos e ajusta a densidade de defeitos em nível atômico, permitindo que os engenheiros troquem propriedades como dureza por maior ductilidade e tenacidade.

O termo "melhorar" depende inteiramente do objetivo da aplicação. O recozimento não torna um material universalmente "melhor"; ele adapta suas propriedades para um propósito específico, na maioria das vezes tornando um metal duro e quebradiço mais macio, mais dúctil e mais fácil de trabalhar.

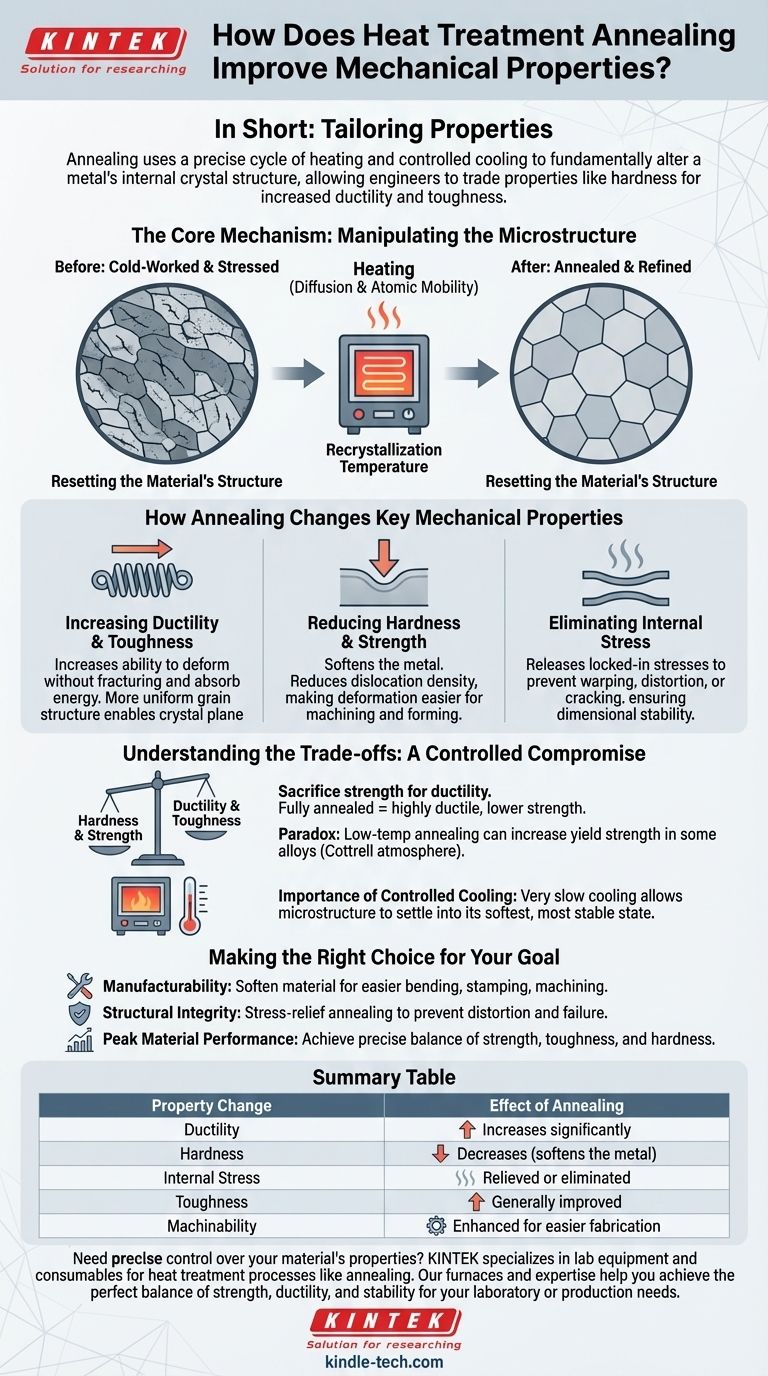

O Mecanismo Central: Manipulação da Microestrutura

Para entender como funciona o recozimento, você deve olhar dentro do metal para sua estrutura cristalina, ou microestrutura. Essa arquitetura interna dita seu desempenho.

Qual é o Objetivo do Recozimento?

Quando um metal é dobrado, estampado ou soldado (um processo conhecido como trabalho a frio), sua estrutura interna fica tensionada e distorcida. Isso torna o metal mais duro, mas também mais quebradiço.

O objetivo principal do recozimento é reverter esses efeitos. Ele visa aumentar a ductilidade (a capacidade de se deformar sem fraturar), aliviar tensões internas e refinar a estrutura de grãos para criar um material mais uniforme e previsível.

O Papel do Calor e da Difusão

Aquecer um metal fornece a energia térmica que seus átomos precisam para se mover, um processo chamado difusão. Essa mobilidade atômica é o motor da mudança.

À medida que o metal é mantido na temperatura de recozimento, os átomos podem se reorganizar em um estado de energia mais estável e baixo, curando efetivamente os defeitos introduzidos durante o trabalho a frio.

Recristalização: Redefinindo a Estrutura do Material

Para um material fortemente trabalhado a frio, aquecê-lo acima de sua temperatura de recristalização desencadeia a formação de cristais ou "grãos" totalmente novos e livres de tensões.

Este processo apaga efetivamente a microestrutura anterior, substituindo os grãos distorcidos e tensionados por um novo conjunto que é mais macio e mais dúctil.

Como o Recozimento Altera as Principais Propriedades Mecânicas

As mudanças na microestrutura se traduzem diretamente em mudanças tangíveis no desempenho.

Aumento da Ductilidade e Tenacidade

Ao criar uma estrutura de grãos mais uniforme e livre de tensões, o recozimento permite que os planos cristalinos internos do metal deslizem mais facilmente uns sobre os outros. Isso aumenta drasticamente sua capacidade de dobrar, esticar e absorver energia antes de fraturar.

Redução da Dureza e Resistência

Na maioria dos casos, especialmente com recozimento total, o processo amolece o metal. O alívio da tensão e a redução da densidade de defeitos (deslocamentos) tornam o material mais fácil de deformar.

Essa redução na dureza e no limite de escoamento é frequentemente o resultado desejado, tornando o metal mais fácil de usinar, formar ou estampar em etapas de fabricação subsequentes.

Eliminação de Tensão Interna

Tensões internas de processos como soldagem ou fundição podem fazer com que um componente se deforme, distorça ou até rache com o tempo.

O recozimento permite que a microestrutura relaxe, liberando essas tensões aprisionadas e garantindo que a peça permaneça dimensionalmente estável durante toda a sua vida útil.

Entendendo as Compensações (Trade-offs)

O recozimento não é uma panaceia; é um processo de compromisso controlado. Entender as compensações inerentes é fundamental para tomar decisões de engenharia sólidas.

A Troca entre Dureza e Ductilidade

A troca mais fundamental no recozimento é entre resistência e ductilidade. Você quase sempre sacrifica um para ganhar o outro.

Um componente totalmente recozido será altamente dúctil e fácil de formar, mas terá menor resistência à tração e dureza em comparação com sua contraparte trabalhada a frio.

Quando o Recozimento Pode Aumentar a Resistência

Paradoxalmente, tratamentos de recozimento específicos a baixa temperatura podem, às vezes, aumentar o limite de escoamento. Isso ocorre em certas ligas, como alguns aços, após leve trabalho a frio.

O calor permite que os átomos de carbono migrem e travem os deslocamentos no lugar, formando uma "atmosfera de Cottrell". Essa ação de fixação torna mais difícil iniciar o movimento (maior limite de escoamento), mas geralmente reduz o alongamento geral.

A Importância do Resfriamento Controlado

A taxa de resfriamento é tão importante quanto a temperatura de aquecimento. Resfriar muito rapidamente pode introduzir novas tensões ou criar uma microestrutura diferente e mais dura.

O recozimento verdadeiro quase sempre envolve resfriamento muito lento, muitas vezes deixando a peça dentro do forno isolado enquanto esfria. Isso garante que a microestrutura possa se estabelecer em seu estado mais macio e estável.

Fazendo a Escolha Certa para o Seu Objetivo

A "melhoria" que você busca com o recozimento depende inteiramente do seu objetivo final.

- Se o seu foco principal for a manufaturabilidade: O recozimento é usado para amolecer o material, tornando-o mais fácil de dobrar, estampar ou usinar sem rachar.

- Se o seu foco principal for a integridade estrutural após a fabricação: O recozimento para alívio de tensões é fundamental para evitar distorção e falha prematura em componentes soldados ou fundidos.

- Se o seu foco principal for o desempenho máximo do material: Você deve ver o recozimento como uma etapa em uma sequência de tratamentos térmicos projetados para alcançar um equilíbrio preciso entre resistência, tenacidade e dureza.

Em última análise, o recozimento fornece controle, permitindo que você redefina as propriedades de um material para alcançar um resultado de engenharia específico.

Tabela de Resumo:

| Mudança de Propriedade | Efeito do Recozimento |

|---|---|

| Ductilidade | Aumenta significativamente |

| Dureza | Diminui (amolece o metal) |

| Tensão Interna | Aliviada ou eliminada |

| Tenacidade | Geralmente melhorada |

| Usinabilidade | Aprimorada para facilitar a fabricação |

Precisa de controle preciso sobre as propriedades do seu material? A KINTEK é especializada em equipamentos de laboratório e consumíveis para processos de tratamento térmico, como o recozimento. Nossos fornos e experiência ajudam você a alcançar o equilíbrio perfeito entre resistência, ductilidade e estabilidade para suas necessidades de laboratório ou produção. Entre em contato conosco hoje para discutir sua aplicação!

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Por que usar tubos de quartzo e selagem a vácuo para eletrólitos sólidos de sulfeto? Garante pureza e estequiometria

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- O que acontece quando o quartzo é aquecido? Um Guia para Suas Transições de Fase Críticas e Usos

- Qual é a função dos tubos de quartzo e dos sistemas de selagem a vácuo? Garanta a síntese da sua solução sólida de alta pureza

- Qual o papel de um forno tubular de quartzo na síntese de hBN? Otimize os seus resultados de deposição química em fase vapor