Em sua essência, o tratamento térmico é um processo controlado de aquecimento e resfriamento que altera fundamentalmente a microestrutura interna de um material. Essa manipulação permite que os engenheiros alterem precisamente as propriedades físicas e mecânicas de um material, adaptando seu desempenho para uma aplicação específica sem alterar sua forma. Os principais benefícios incluem o aumento da força, a melhoria da tenacidade, o aprimoramento da resistência ao desgaste e o alívio de tensões internas provenientes da fabricação.

O propósito essencial do tratamento térmico não é apenas mudar um material, mas otimizá-lo. É uma ferramenta de engenharia crítica para equilibrar propriedades concorrentes — como dureza e ductilidade — para alcançar um nível de desempenho que o material base por si só não pode proporcionar.

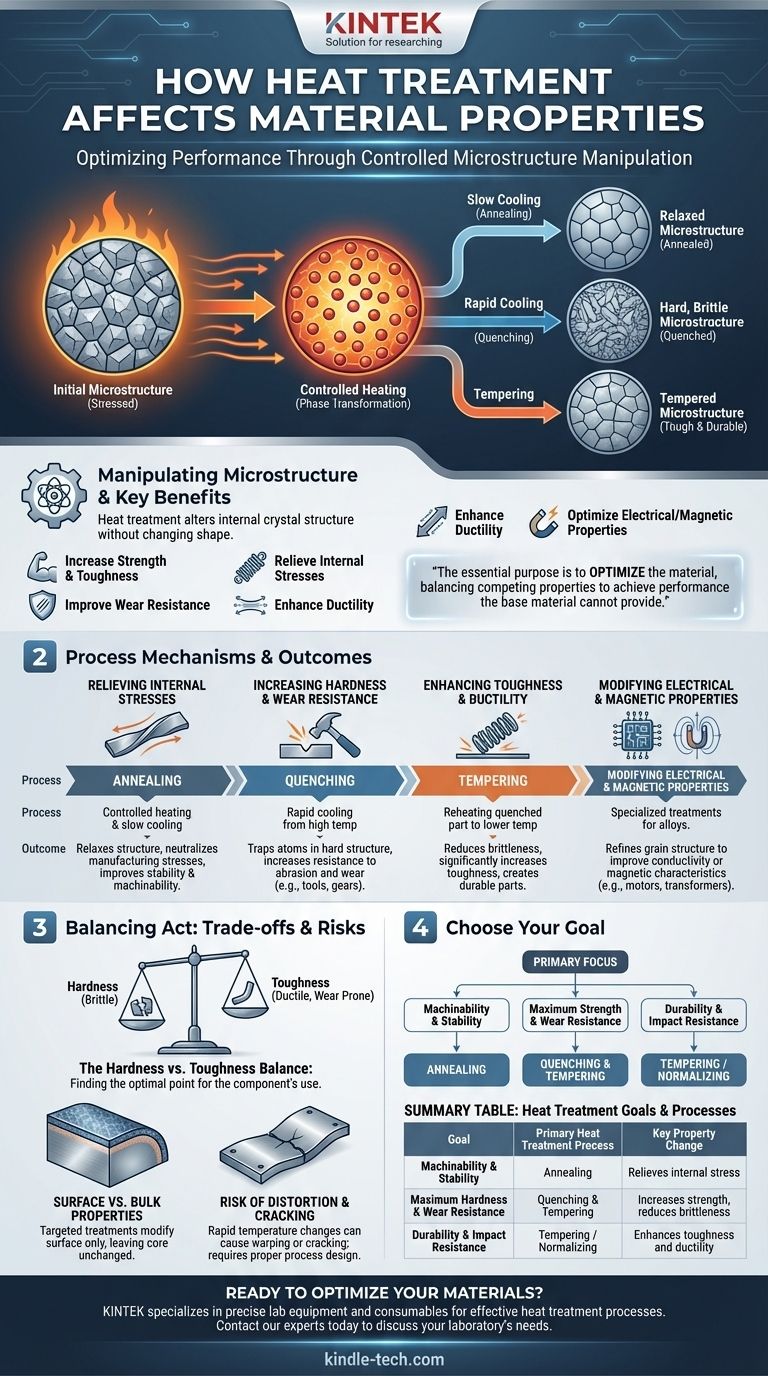

O Princípio Central: Manipulando a Microestrutura

O tratamento térmico funciona modificando a estrutura cristalina interna de um material, mais comumente um metal como o aço. Ao controlar a temperatura, a duração do aquecimento e a taxa de resfriamento, é possível ditar como os átomos se organizam, impactando diretamente as propriedades finais do componente.

Aliviando Tensões Internas

Processos de fabricação como soldagem, usinagem ou conformação introduzem tensões significativas na estrutura de um material. Essas tensões residuais podem causar empenamento ou falha prematura.

Um ciclo controlado de aquecimento e resfriamento lento, conhecido como recozimento, permite que a estrutura interna do material relaxe e se realinhe, neutralizando efetivamente essas tensões e tornando a peça mais estável e fácil de trabalhar.

Aumentando a Dureza e a Resistência ao Desgaste

Para tornar um material mais duro, ele é aquecido a uma alta temperatura e depois resfriado rapidamente em um processo chamado têmpera. Esse resfriamento rápido aprisiona os átomos em uma estrutura cristalina muito dura e frágil.

Essa dureza aumentada melhora diretamente a capacidade de um componente de resistir à abrasão, indentação e desgaste, o que é crítico para ferramentas, engrenagens e rolamentos.

Aprimorando a Tenacidade e a Ductilidade

A dureza extrema frequentemente vem com uma grande desvantagem: a fragilidade. Uma peça temperada pode ser muito dura, mas pode quebrar sob um impacto forte.

Para contrariar isso, um processo secundário chamado revenimento é frequentemente usado. A peça é reaquecida a uma temperatura mais baixa, o que reduz ligeiramente a dureza, mas aumenta significativamente sua tenacidade (a capacidade de absorver energia e deformar sem fraturar). Isso cria uma peça mais durável e confiável.

Modificando Propriedades Elétricas e Magnéticas

Além das mudanças mecânicas, o tratamento térmico também pode refinar a estrutura de grãos de um material para aprimorar propriedades físicas específicas.

Para certas ligas, isso pode melhorar a condutividade elétrica ou otimizar as características magnéticas, o que é essencial para componentes em motores elétricos e transformadores.

Compreendendo as Compensações

O tratamento térmico é um ato de equilíbrio. Melhorar uma propriedade frequentemente ocorre à custa de outra, e o próprio processo introduz riscos que devem ser gerenciados.

O Equilíbrio entre Dureza e Tenacidade

Esta é a compensação mais fundamental no tratamento térmico. Um material que é extremamente duro é frequentemente frágil. Por outro lado, um material muito tenaz e dúctil é tipicamente mais macio e menos resistente ao desgaste.

O objetivo de um processo de tratamento térmico específico é encontrar o ponto ideal neste espectro para o uso pretendido do componente.

Propriedades de Superfície vs. Volume

Algumas aplicações exigem que uma peça tenha uma superfície muito dura e resistente ao desgaste, enquanto mantém um núcleo mais macio e tenaz para absorver o impacto.

Tratamentos como nitretação a plasma ou cementação modificam apenas a química e a estrutura da superfície, deixando as propriedades de volume do material inalteradas. Isso cria um material compósito com o melhor dos dois mundos, mas é um processo mais complexo e direcionado do que o tratamento térmico de volume.

Risco de Distorção e Rachaduras

As rápidas mudanças de temperatura envolvidas em processos como a têmpera criam imensas tensões internas. Se não forem cuidadosamente controladas, isso pode fazer com que a peça entorte, distorça ou até rache durante o tratamento.

O projeto adequado do processo, a seleção do material e a geometria da peça são críticos para mitigar esses riscos.

Fazendo a Escolha Certa para o Seu Objetivo

O processo de tratamento térmico específico que você escolher deve ser impulsionado diretamente pelo requisito de desempenho primário do componente.

- Se o seu foco principal é a usinabilidade e a estabilidade pós-soldagem: Seu objetivo é aliviar tensões, então um processo como o recozimento é a escolha correta.

- Se o seu foco principal é a máxima força e resistência ao desgaste: Você precisa criar uma estrutura dura através da têmpera, seguida pelo revenimento para reduzir a fragilidade.

- Se o seu foco principal é a durabilidade e a resistência ao impacto: Seu objetivo é maximizar a tenacidade, o que frequentemente envolve revenimento ou normalização para criar uma estrutura interna resiliente.

Em última análise, ver o tratamento térmico como uma ferramenta estratégica permite que você libere todo o potencial do material escolhido.

Tabela Resumo:

| Objetivo | Processo Principal de Tratamento Térmico | Mudança Chave na Propriedade |

|---|---|---|

| Usinabilidade e Estabilidade | Recozimento | Alivia tensões internas |

| Dureza Máxima e Resistência ao Desgaste | Têmpera e Revenimento | Aumenta a força, reduz a fragilidade |

| Durabilidade e Resistência ao Impacto | Revenimento / Normalização | Aprimora a tenacidade e a ductilidade |

Pronto para otimizar seus materiais?

A KINTEK é especializada em equipamentos de laboratório precisos e consumíveis necessários para processos eficazes de tratamento térmico. Seja você desenvolvendo novas ligas ou garantindo o controle de qualidade, nossas soluções ajudam você a alcançar o equilíbrio perfeito das propriedades do material.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Como um forno de atmosfera facilita o pós-tratamento de fibras de carbono niqueladas? Garanta a Ligação Máxima

- Como você cria uma atmosfera inerte? Domine Processos Seguros e Puros com Inertização

- O que fornece uma atmosfera inerte? Alcance Segurança e Pureza com Nitrogênio, Argônio ou CO2

- Como podemos desenvolver uma atmosfera inerte para uma reação química? Domine o Controle Preciso da Atmosfera para o Seu Laboratório

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança