Em sua essência, a frequência é o controle primário para a profundidade de aquecimento em um processo de indução. Uma frequência mais alta concentra o efeito de aquecimento perto da superfície de uma peça de trabalho, enquanto uma frequência mais baixa permite que o calor penetre mais profundamente no material. Este princípio único dita qual frequência é apropriada para qualquer aplicação.

A escolha entre alta e média frequência não é sobre qual é "melhor", mas sobre responder a uma pergunta fundamental: Você precisa aquecer a superfície ou o corpo inteiro da peça? Sua resposta determina diretamente a faixa de frequência correta para o seu processo.

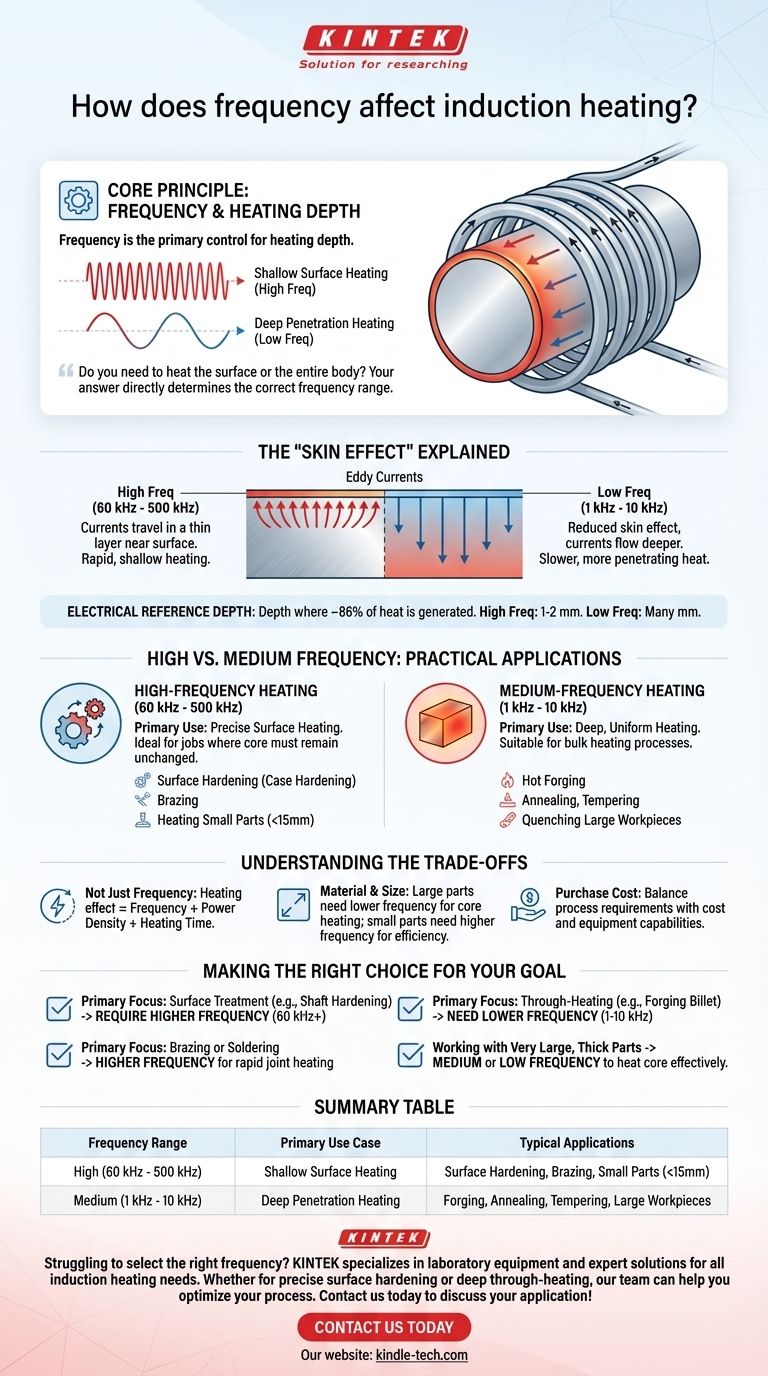

O Princípio Fundamental: Frequência e Profundidade de Aquecimento

Para entender por que a frequência tem esse efeito, precisamos analisar como a indução funciona e um fenômeno conhecido como "efeito pelicular".

Como Funciona o Aquecimento por Indução

O aquecimento por indução usa uma bobina para gerar um campo magnético poderoso e rapidamente alternado. Quando uma peça de trabalho condutiva (como uma peça de aço) é colocada dentro deste campo, ela induz correntes elétricas, conhecidas como correntes de Foucault, dentro da própria peça. A resistência do material ao fluxo dessas correntes é o que gera calor preciso e localizado.

O "Efeito Pelicular"

A frequência da corrente alternada na bobina dita onde essas correntes de Foucault fluem dentro da peça de trabalho. Isso se deve ao efeito pelicular, um princípio físico onde as correntes alternadas tendem a fluir na camada externa, ou "pele", de um condutor.

Frequências mais altas fazem com que as correntes de Foucault viajem em uma camada muito fina perto da superfície, resultando em aquecimento rápido e superficial.

Frequências mais baixas reduzem o efeito pelicular, permitindo que as correntes de Foucault fluam mais profundamente na peça de trabalho, resultando em calor mais lento e penetrante.

Definindo "Profundidade de Referência Elétrica"

Este conceito é frequentemente quantificado como a profundidade de referência elétrica. Refere-se à profundidade da superfície onde aproximadamente 86% do calor é gerado. Um processo de alta frequência pode ter uma profundidade de referência de 1-2 mm, enquanto um processo de baixa frequência pode ter uma profundidade de muitos milímetros.

Alta vs. Média Frequência: Aplicações Práticas

A escolha da frequência é ditada inteiramente pelos requisitos do processo para o material e o resultado desejado.

Aquecimento por Alta Frequência (60 kHz - 500 kHz)

A indução de alta frequência é usada para aplicações que exigem aquecimento superficial preciso. Como o calor é gerado em uma camada rasa, é ideal para trabalhos onde as propriedades do núcleo do material devem permanecer inalteradas.

As aplicações comuns incluem endurecimento superficial (cementação), brasagem e aquecimento de peças muito pequenas (por exemplo, barras redondas com menos de 15 mm).

Aquecimento por Média Frequência (1 kHz - 10 kHz)

A indução de média frequência é a escolha para aplicações que exigem aquecimento profundo e uniforme através de uma grande seção transversal do material. Sua capacidade de penetrar profundamente na peça a torna adequada para processos de aquecimento em massa.

As aplicações comuns incluem forjamento a quente, recozimento, têmpera e o resfriamento de grandes peças de trabalho onde a dureza profunda é necessária.

Compreendendo as Trocas

Embora a profundidade de aquecimento seja o principal impulsionador, outros fatores influenciam a decisão final.

Não É Apenas Sobre Frequência

O efeito de aquecimento final é o resultado de frequência, densidade de potência e tempo de aquecimento. Uma máquina de alta potência e média frequência pode alcançar um calor superficial semelhante ao de uma máquina de baixa potência e alta frequência em alguns cenários, introduzindo outras variáveis na equação.

Considerações de Material e Tamanho

O tamanho da peça de trabalho é crítico. Para peças muito grandes, uma frequência mais baixa é essencial para garantir que o calor possa atingir o núcleo antes que a superfície superaqueça. Por outro lado, tentar aquecer uma peça muito pequena com uma baixa frequência é frequentemente ineficiente.

Custo de Aquisição e Equipamento

A seleção do equipamento envolve equilibrar os requisitos do processo com o custo. Às vezes, uma máquina de maior potência em uma frequência pode realizar o mesmo trabalho que uma máquina de menor potência em outra. Isso requer uma análise abrangente da peça de trabalho específica e dos objetivos de produção.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, seu objetivo de processo dita a frequência correta. Use estas diretrizes para tomar uma decisão informada.

- Se o seu foco principal é o tratamento de superfície (como cementar um eixo): Você precisa de uma frequência mais alta (60 kHz+) para concentrar o calor precisamente na superfície.

- Se o seu foco principal é o aquecimento passante (como preparar um grande tarugo para forjamento): Você precisa de uma frequência mais baixa (1-10 kHz) para garantir uma penetração de calor profunda e uniforme.

- Se você está trabalhando com brasagem ou soldagem: Uma frequência mais alta é quase sempre usada por sua capacidade de aquecer rapidamente a área da junta sem afetar o resto do conjunto.

- Se você está trabalhando com peças muito grandes e espessas: Uma frequência média ou baixa é necessária para superar a massa e aquecer o núcleo da peça de forma eficaz.

Combinar a frequência com o resultado de aquecimento desejado é o passo mais crítico no projeto de um processo de indução eficaz.

Tabela Resumo:

| Faixa de Frequência | Caso de Uso Principal | Aplicações Típicas |

|---|---|---|

| Alta (60 kHz - 500 kHz) | Aquecimento Superficial Raso | Endurecimento Superficial, Brasagem, Peças Pequenas (<15mm) |

| Média (1 kHz - 10 kHz) | Aquecimento de Penetração Profunda | Forjamento, Recozimento, Têmpera, Peças de Trabalho Grandes |

Com dificuldades para selecionar a frequência certa para o seu processo de aquecimento por indução? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções especializadas para todas as suas necessidades de aquecimento por indução. Se você precisa de endurecimento superficial preciso ou aquecimento passante profundo para peças grandes, nossa equipe pode ajudá-lo a otimizar seu processo para máxima eficiência e qualidade. Entre em contato conosco hoje para discutir sua aplicação específica e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Eletrodo de Chapa de Platina para Aplicações Laboratoriais e Industriais

- Prensa de Aquecimento de Placa Dupla para Laboratório

As pessoas também perguntam

- O que é aquecimento por indução para brasagem? Obtenha junção de metal precisa e rápida

- O que é um exemplo de aquecimento por indução? Descubra o Poder do Calor Sem Contato

- Qual é a principal vantagem do ambiente a vácuo neste tipo de forno? Alcançar Precisão Livre de Oxidação

- Quais metais não podem ser aquecidos por indução? Um guia para a adequação do material e eficiência de aquecimento.

- Qual é a diferença entre brasagem por chama e brasagem por indução? Precisão vs. Flexibilidade para as suas necessidades de brasagem

- Qual é a vantagem do forno de indução elétrico em comparação com o EAF de corrente contínua durante a operação de partida a frio? Fusão mais rápida e eficiente

- Como você resfria uma bobina de indução? Domine a chave para a confiabilidade e o desempenho do sistema

- O que é recozimento por indução? Desbloqueie o Tratamento Térmico Rápido e Preciso para Metais